به طور کلی هر نوع بریدگی در ساختار هندسی، فیزیکی جوش را گسستگی یا عیب میگویند. به این دلیل، عیب نیز به عنوان یک پدیده مستقل در جوشکاری باید بررسی، علت یابی، موقعیتیابی، پیشگیری و در صورت لزوم تعمیر گردد. نمیتوان جوشی را پیدا کرد که به طور کامل بدون نقص باشد، به همین منظور باید در به کارگیری لغت عیب دقت زیادی شود. هرگاه یک ناپیوستگی از نظر اندازه به حدی بزرگ باشد که مورد پذیرش استاندارد مرجع قرار نگیرد، عیب محسوب میگردد. به همین دلیل، ضروری است از ناپیوستگیهای موجود در جوش، پیش از اظهار نظر در مورد آنها، ارزیابی مهندسی به عمل آید و بهتر است به جای استفاده از کلمه عیب، در ابتدا از کلماتی مانند گسستگی، ناپیوستگی و یا نقص جزئی استفاده شود.

استانداردها، با در نظر گرفتن پارامترهایی نظیر کیفیت، قابل اعتماد بودن از نظر برآورده سازی نیازهای طراحی و البته صرفه اقتصادی، محدوده پذیرش ناپیوستگیها در جوش را برای کاربردهای مختلف مشخص کردهاند.

در بعضی موارد، ملاحظات اقتصادی باعث میشود که برخی ناپیوستگیها در جوش یک سازه خاص، عیب محسوب نشوند. به همین منظور، استانداردها با در نظر گرفتن ضرایب اطمینان، بعضی ناپیوستگیها را عیب محسوب نکرده و برای آن، تعمیر و اصطلاح نیز در نظر نگرفتهاند.

در مواردی که ناپیوستگی در محدوده مجاز استاندارد مرجع قرار نگیرد، عیب به حساب آمده و بدون توجه به ملاحظات اقتصادی یا سایر پارامترهای پروژه، باید مطابق دستورالعملهای تعمیراتی و روشهای اجرایی مورد تأیید، تعمیر گردد.

۱- روشهای ملاحظه عیب یا عیب یابی

این روش ها از تنوع و تعدد زیادی برخوردار بوده و تمام آنها، عهده دار پیدا کردن عیب و تعیین محل یا موقعیت آن هستند. روشهایی چون بازرسیهای چشمی و بازرسی به کمک ذره بین و ابزارهای دستی و نیز بازرسیهای غیر مخرب و یا مخرب از این جملهاند.

۲- روش های پیشگری از بروز عیب

جمله «پیشگیری بهتر از تعمیر است» به ویژه در فرآیندهای پرهزینه ساخت، مانند جوشکاری تنها یک شعار نیست و افزایش تمایلات کارفرما در سرمایهگذاریهای وسیع در مهندسی جوش، بیانگر این مدعا است. در اغلب کارخانجات یا پروژههای جوشکاری، استفاده از روشهای مهندسی، تجهیزات پیشرفته و کالیبره، مواد مصرفی کنترل شده و دستورالعملهای تأیید شده، هرچند هزینههای اولیه زیادی را به سازنده تحمیل میکند، اما به دلیل افزایش اطمینان در پیشگیری بروز برخی عیوب جوش به شدت مرسوم گردیده است.

برآورد هزینههای تعمیرات جوش شامل عیبیابی، بریدن یا شکافتن جوش و جوشکاری مجدد آن، در اغلب مـوارد و با توجـه به تأخیراتی که در پیشرفت کار جوشـکاری ایجاد مـیکند، بیش از هزینههای جوشکاری اولیه آن موضع است. علاوه بر آن نباید از تأثیرات روانی تعمیرات جوش که سبب تضعیف روحیه جوشکاران و سلب اعتماد به نفس آنها میگردد غافل شد.

۳- علل بروز عیوب جوش

دانستن علل بروز عیوب جوش، مستلزم آگاهی از اصول و مبانی متالوژی جوش، شناسایی فرآیندهای جوش و تسلط بر اصول طراحی اتصال میباشد. گاهی عدم وجود هر یک از این موارد، مبنای تشکیل یک عیب را پایه گذاری میکند. از این رو هر اندازه دانش جوشکاری بیشتری در اختیار باشد، آگاهی از علل ایجاد یک عیب، از تکیه بر حدس و گمان خارج و به سمت اطمینان پیش میرود. به هر حال یافتن علتهای ایجاد عیوب جوش، برای پیشگیری از تکرار آنها و برای تعیین روشهای تعمیراتی، امری ضروری است.

۴- روشهای تعمیر و اصلاح عیوب جوش

همانطور که قبلا گفته شد، تصور این موضوع که امکان دارد، جوشکاری دریک پروژه بزرگ بدون هیچ عیبی انجام و پایان پذیرد، نادرست است. از این رو در هنگام تهیه مدارک فنی و دستورالعملهای ساخت، باید در اندیشه تهیه دستور العمل تعمیر جوشکاری نیز بوده و بر اساس معیارهای قابل پذیرش استاندارد، توافقات قراردادی، روشهای اجرایی و تجربی و نیز ملاحظات اقتصادی، نسبت به تعمیر عیوب جوش، اقدام نمود.

۵- ناپیوستگی های ناشی از طراحی نادرست

جوشکاری نیز مانند هر فرآیند ساخت دیگر، متکی بر طراحی اولیه و تعیین صحیح پارامترهایی است که در عمل به آنها نیاز دارد. طراحی اتصال به عنوان یکی از مهم ترین ارکان مهندسی جوش، در صورتی که به درستی انجام نشود، میتواند اصلیترین دلیل بروز برخی عیوب جوش باشد.

از سوی دیگر، طراحی جوش تنها شامل طراحی اتصال نبوده و انتخاب صحیح فلز پایه از دیدگاه متالوژیکی و مکانیکی نیز از اهمیت ویژهای برخوردار است. در جدول ۱ به برخی از عیوب متداول ناشی از طراحی نادرست اتصال اشاره شده است.

|

جدول ۱: عیوب متداول ناشی از طراحی نادرست اتصال |

|

| ترکها | Cracks |

| عدم نفوذ کافی | (Lack of Penetration (LOP |

| عدم ذوب کافی | (Lack of Fusion(LOF |

| رویلبه یا روی هم افتادگی (سررفتگی) | Over lap |

| تابیدگی یا انحنا | Distortion |

| نفوذ بیش از حد | Excesses Penetration/Material |

| تقعر | Concavity / Under Fill |

| عدم هم ترازی دو لبه کار | (High-Low (HI-Lo |

۷- انتخاب نامناسب پارامتر های WPS

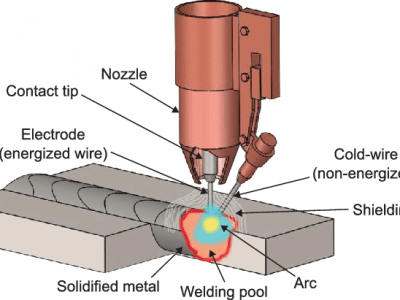

انتخاب نادرست و نامناسب فرآیند جوشکاری، و یا پارامترهای دستورالعمل جوشکاری WPS، دو عامل بسیار مهم درایجاد عیوب جوشکاری است. برای مثال چند مورد از انتخاب نامناسب پارمترهای جوشکاری در WPS، دراین قسمت بیان شده است.

بالا بودن بیش از حد شدت جریان، سبب بروز عیب سوختگی یا بریدگی کنار جوش میگردد. پایین بودن شدت جریان در WPS نیز سبب ایجاد عیوبی ماند عدم نفوذ کافی عدم ذوب کافی و عیوبی از این دست خواهد شد. انتخاب فشار گاز محافظ، کمتر از حد مورد نیاز در فرآیند GTAW یا GMAW و یا حتی بیش از حد مورد نیاز میتواند عامل بروز عیوبی نظیر حفرهها گردد. عدم انتخاب پیش گرمایش در مورد اتصالی که نیاز دارد از قبل گرم شود، قطعاً زمینه ساز بروز عیوبی مانند حفرهها و یا ترک خواهد شد. از این قبیل مثالها میتوان به تعداد بیشماری اشاره کرد. به همین دلیل دقت در انتخاب صحیح پارمترهایWPS و جدی انگاشتن آن، امری است که طراحان و مهندسین باید همواره مد نظر قرار دهند.

۸- انتخاب یا اجرای نادرست فرآیند جوشکاری و پارامتر های آن

در پارهای از موارد، انتخاب نادرست فرآیند جوشکاری نیز، علت اصلی پدید آمدن عیوب جوش میباشد. به طور مثال، چنانچه برای جوشکاری آلیاژهای آلومینیوم، از فرآیند جوشکاریSMAW با جریان مستقیم و پلاریته DCEP استفاده گردد، ممکن است عیوبی مانند پاشش، ترک و غیره پدید آید. البته برای جوشکاری ورقهای نازک تر ازmm 4، مطمئناً فرآیند SAW، سبب سوراخ شدن ورق و یا بروز عیوبی نظیر بریدگی کنار جوش خواهد شد. اجرای نامناسب فرآیند نیز که ممکن است توسط جوشکار و یا ماشین صورت گیرد، باعث پیدایش برخی عیوب میباشد. چنانچه دستگاه جوش، کالیبره نبوده و نوسان آمپر خروجی آن در زمان برقراری قوس الکتریکی بیش از ۱۵+ آمپر باشد، احتمال بروز عیوب عدم نفوذ و عدم ذوب کافی، زیاد خواهد بود، در ضمن امکان پدید آمدن بریدگی کنار جوش نیز در زمان افزایش جریان، بعید نخواهد بود.

نظرات