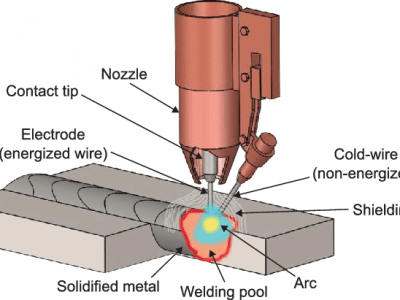

دراین روش جوشکاری، قوس الکتریکی بین الکترود بدون پوشش و قطعه کار در زیر پودر مخصوص (که قبل از ایجاد قوس ریخته شده است) حوضچه ذوب را بوجود میآورد. الکترود مصرفی به صورت خودکار به محل ذوب تغذیه میشود. جوشکاری زیر پودری معمولاً با آمپر نسبتاً بالا صورت گرفته و منجر به عمق نفوذ بیشتری در مقایسه با سایر روشهای جوشکاری میشود، که لزوم پخ زدن در ورقهای با ضخانت بالا (۸ میلیمتر) را منتفی میسازد. در مواردی که عمق نفوذ کامل است، به منظور جلوگیری از جاری شدن مذاب از تکیه گاه، از جوش پشتی استفاده میشود. روانکار علاوه بر محافظت ممکن است دارای یک سری مواد اکسیژن زدا یا عناصر آلیاژی برای تغییر ترکیب جوش باشد. گرمای قوس، الکترود روانکار و فلز پایه را ذوب کرده و یک حوضچه مذاب ایجاد مینماید. سیم الکترود به صورت خودکار تغذیه میشود. بعد از عملیات جوشکاری، روانکار ذوب نشده، بوسیله سیتم خلاء جهت استفاده مجدد جمع آوری میگردد. این فرآیند منطبق با روش نیمه اتوماتیک و تمام اتوماتیک است و به صورت دستی نیز انجام میشود.

الف) کاربردهای فرآیند جوشکاری زیرپودری

از کاربردهای این فرآیند میتوان به موارد زیر اشاره کرد.

– عمدتاً برای جوشکاری با نرخ رسوب بالا یا جوشکاری با نفوذ زیاد استفاده میشود.

– در صنعت کشتیسازی وساخت مخازن ذخیرهای وتحت فشار وساخت H-Beam استفاده شده در سازه فلزی، به کار گیری میشود.

– پوشاندن فلز پایه با یک فولاد زنگ نزن در تولید مخازن تحت فشار

– عملیات سخت کردن سطحی(رویه سختی)

ب) اثرات پودر Flux بر خصوصیات قوس وجوش

این اثرات عبارتند از:

- حفاظت حوضچه جوش از اتمسفر قوس و جوش

- پایداری قوس به علت حضور برخی ترکیبات معدنی در پودر

- واکنش سرباره مذاب فلز که باعث تصفیه فلز جوش میشود.

پ) انواع و مزایای پودر مورد استفاده

در زیر انواع پودر و مزایای آن آورده شده است.

- پودر جوش ذوب شده : مزایای آن عبارتند از ترکیب شیمیایی بسیار همگن، جذب رطوبت کم، استفاده مجدد پودر بعد از عملیات جوشکاری

- پودر بهم چسبیده شده: مزایای آن عبارتند از امکان افزایش عناصر آلیاژی واکسیژن زدا، پایین بودن چگالی پودر، سهولت جداسازی سرباره جوش

- پودر جوش آگلوموریت : مزایای آن عبارتند از انعطافپذیری این پودر در رابطه با ترکیبات مواد اولیه.

ت) مزایای فرآیند جوشکاری زیرپودری

مزایای این فرآیند عبارتند از:

- ایجاد جوش با نرخ رسوب بالا یا نفوذ زیاد، همراه با خواص مکانیکی خوب

- ورق های با ضخامت کمتر از ۳۲ میلی متر را میتوان بدون پخ سازی لبهها جوش داد.

- به علت قوس مخفی، استفاده از محافظت ویژه برای جلوگیری از اشعههای مضر لزومی نداشته و همچنین جرقه کمتری تولید میشود.

- سرعت پیشرفت جوشکاری و نرخ رسوب نسبتاً بالاست.

ث) معایب فرآیند جوشکاری زیرپودری

از معایب این فرآیند میتوان به موارد زیر اشاره کرد.

- درشت ساختاری به ویژه در منطقه HAZ به واسطه بالا بودن انرژی جوشکاری

- احتیاج به نگهداری پودر بر روی موضع جوش که درنتیجه در برخی موارد نیاز به تجهیزات اضافی نظیر پشتیها میباشد.

- ایجاد خلل و فرج در جوش بهعلت وجود مواد ناخالصی در پودر

- جدانشدن سریع سرباره، منجر به ایجاد ذرات حبس شده در جوش میشود.

- برای جوشکاری در ورقههای کمتر از ۵/۴ میلیمتر مناسب نیست.

- مخفی بودن قوس، کنترل جوشکاری را مشکل کرده و معمولا برای تنظیم حرکت سر دستگاه جوش، از راهنما استفاده میشود.

- کاربرد آن برای فلزات غیر آهنی بسیار محدود است و در مورد مس و آلومینیوم کاربرد ندارد.

ج) الکترودهای فرآیند جوشکاری پلاسما

سیم جوشهای مصرفی در جوشکاریSAW، دارای قطر ۴/۶-۶/۱ میلیمتر بوده و در طولهای مختلف که بصورت کویل و قرقره در بازار موجود است، به کار میروند.

نظرات