۱- جوشکاری با گاز محافظ (GMAW)

فرآیند GMAW یک فرآیند قوسی است که در آن از قوس ایجاد شده مابین الکترود سیمی پیوسته و حوضچه جوش استفاده شده و محافظت جوش از طریق منبع گاز خارجی نظیر گاز خنثی یا گاز CO۲ و یا مخلوط آنها انجام میشود. این روش دارای نامهای متفـاوتی نظیر MIG، MAG و جوش CO۲میباشد که نشان دهنده اهمیت این فرآیند است.

این فرآیند جهت جوشکاری، از گرمای قوس استفاده میکند. گرمای قوس سطح فلز پایه و انتهای الکترود را ذوب کرده و فلز ذوب شده از طریق قوس به قطعه کار منتقل میشود. گاز محافظ ناحیه قوس را احاطه میکند تا از نفوذ اتمسفر جلوگیری شود. الکترود معمولاً به طور اتوماتیک از یک قرقره تغذیه میشود و نگهداری قوس ممکن است دستی یا ماشینی باشد. با توجه به جنس قطعه کار، ترکیب آلیاژی الکترود و نوع گاز محافظ متغیر است. فرآیند GMAW یکی از معمولترین فرآیندهای قوسی به شمار میرود. توسعه اولیه این فرآیند برای جوشکاری آلومینیوم با استفاده از گاز خنثی بوده و از این روی نام MIG برای آن استفاده میشود. برای جوشکاری فولادها، به علت پرهزینه بودن گازهای خنثی، از گاز CO۲ استفاده شده است. به همین خاطر به این فرآیند جوش CO۲ نیز گفته می شود. جـوش CO۲ برای جوشـکاری فولادهـایی با ضخامت ۱-۶ میلیمتر در حالت مسطح، بسیار مناسب است. نامهای دیگری که به این فرآیند داده میشود مربوط به نحوه انتقال فلز مذاب از الکترود به سطح کار میباشد. نوع قوس قابل دسترسی در GMAW بهوسیله روشهای انتقال فلز از الکترود به حوضچه جوش مشخص میشود. هر یک از روشهای انتقال، مربوط به فلز یا گروه آلیاژی خاصی هستند. این روشهای انتقال عموماً چهار نوع می باشند:

۱- انتقال پاششی

۲- انتقال کروی

۳- انتقال مدار کوتاه

۴- انتقال جریان ضربانی

در ادامه هر یک روشهای انتقال فوق به طور خلاصه توضیح داده میشوند.

انتقال پاششی: در این روش فلز از انتهای سیم الکترود، طی یک جریان محوری از ذرات ریز منتقل میشود. این ذرات ریز از انتهای باریک شده الکترود یکی پس از دیگری جاری میشوند اما به هم متصل نیستند. ممکن است اندازه ذرات تغییر کند، اما در یک قوس پاششی بیشترین قطر ذرات کمتر از قطر الکترود میباشد. قوس پاششی در جریانهای با چگالی بالا، عموماً با آرگون یا یک گاز غنی از آرگون روی میدهد. گاز محافظی که ۱۰ تا ۱۵ درصد CO۲ داشته باشد، نمیتواند یک قوس پاششی واقعی ایجاد کند. این روش مزیتهایی چون نفوذ زیاد، گرمای ورودی زیاد، نرخ رسوب بالا و کمترین میزان دود را داشته و در حالتهای افقی و مسطح برای جوشکاری فولادها به کار میرود.

روش انتقال کروی: این روش در جریانهای با چگالی پایین روی میدهد. وقتی انتهای الکترود ذوب میشود، فلز مذاب به صورت قطرهای در انتهای آن قرار میگیرد تا نیروی جاذبه، به کشش سطحی قطره مذاب غلبه کند. دراین لحظه قطره به درون حوضچه جوش سقوط میکند. انتقال کروی با همه انواع گازهای محافظ روی میدهد. این روش برای موقعیت جوشکاری سقفی مناسب نیست و نسبت به سایر روشهای انتقال کمتر مورد توجه قرار میگیرد.

انتقال مدار کوتاه: این روش در اکثر کاربردهای GMAW استفاده میشود. مخصوصا برای اتصال مقاطع نازک، به خاطر کم بودن گرمای ورودی، روش مناسبی است. این روش امکان جوشکاری در هر موقعیتی را فراهم میکند و با گازهای محافظ CO۲، مخلوط آرگون و CO۲، هلیم و مخلوطهای هلیم انجام میشود. در شروع سیکل، انتهای الکترود به یک کره کوچک از فلز مایع تبدیل شده و سپس فلز مایع به طرف قطعه کار حرکت میکند. در ادامه فلز مایع با قطعه کار تماس پیدا کرده و یک مدار کوتاه ایجاد مینماید. در این مرحله از سیکل، انتقال فلز بوسیله جاذبه و کشش سطحی انجام شده و قوس خاموش میشود. در نهایت پل مذاب، گسیخته شده و سیکل مجددا شروع میشود. میزان و زمان روی دادن جدایش بوسیله منبع قدرت کنترل میگردد. قطر و فرکانس قطرات مذاب به شدت جریان ولتاژ، قطر، جنس سیم و نوع گاز محافظ وابسته است.

انتقال جریان ضربانی: انتقال قطرات در این روش به صورت پاششی و با سطح شدت جریانی پایینتر از آنچه که برای پاشش مداوم مورد نیاز است، میباشد. بدین ترتیب که شدت جریان به صورت ضربانی بوده و میزان آن در قله سیکل، در سطح شدت جریان لازم برای انتقال پاششی و در مینیمم سیکل، مطابق با شدت جریان لازم برای انتقال کروی است. عمل ضربان با ترکیب خروجی هر دو منبع قدرت، که در دو سطح جریان کار میکنند، به دست میآید.

یکی از محدودیتها در شدت جریان بالا، عدم کنترل حوضچه مذاب در وضعیتهای غیر مسطح و یا سوراخ شدن موضع جوش بر روی ورق نازک است. اما نتجیه سیکل شدت جریان ضربانی، امکان عملیات جوشکاری در وضعیتهای غیر مسطح بر روی ورقهای نازک را فراهم میسازد و کلیه مزایای انتقال پاششی با کمترین شدت جریان را نیز حفظ میکند.

این فرآیند جوشکاری شامل دو روش MIG و MAG میباشد. تفاوت این دو روش در نوع گاز مصرفی است. در روش MIG گاز محافظ گاز آرگون یا هلیوم بوده و در روش MAG گاز محافظ گازفعال است (Co2 یا ترکیبی از آن با گاز آرگون).

الف) منبع تغذیه GMAW

در منبع تغذیه این فرآیند، جریان الکتریکی از نوع مستقیم و یا معکوس میباشد، که در اغلب کاربردهای GMAW از جریان DCEP استفاده میشود. این نوع جریان دارای قوس پایدار، انتقال فلز یکنواخت، پاشش نسبتاً کم، خواص مناسب مهره جوش و بیشترین عمق نفوذ، برای محدوده وسیعی از جریانهای جوشکاری است.

DCEP: الکترود یا تفنگ جوشکاری، به قطب مثبت منبع الکتریکی وصل میشود و قطب معکوس نام دارد.

DCEN: الکترود یا تفنگ جوشکاری به قطب منفی منبع الکتریکی وصل میشود و قطب مستقیم نام دارد.

ب) کاربردهای فرآیند GMAW

یکی از کاربردهای قدیمی GMAW، جوشکاری فلزات غیر آهنی با ضخامت بالا میباشد. از این فرآیند بیشتر در صنایع ورقکاری استفاده میشود. در صنایع لولهسازی نیز از این فرآیند استفاده شده و جایگزین مناسبی برای جوشکاریهای قوس زیر پودری و SMAW میباشد.

این فـرآیند برای جوشـکاری اکثر فلـزات استفـاده شـده و با اسـتفاده از روشهای انتقال، فرآیندهای آمادهسازی، استفاده از سیمهایی با جنس و اندازه مختلف و همچنین با استفاده از گازهای محافظ گوناگون، از قابلیتهای بالایی برخوردار است.

متغیرهای مدارکوتاه و قوس ضربانی برای جوشکاری مواد ضخیمتر در موقعیتهای مختلف استفاده میشوند. در ضخامتهای بالا از الکترودهای ضخیمتر و گاز CO۲ استفاده میشود و همچنین فلزاتی با ضخامت ۱۳/۰ میلیمتر میتوانند با این فرآیند جوش داده شوند.

فـرآیند MAG عمـدتاً برای فولادهای غیر آلیاژی و MIG برای جوشکاری انواع فولادهای زنگنزن وفلزات آهنی کاربرد دارد.

پ) مزایای فرآیند GMAW

از مزایای این فرآیند می توان به موارد زیر اشاره نمود:

– محدودیت طول الکترود موجود در روش SMAW، دراین فرآیند حل شده است.

– عملیات جوشکاری در تمام موقعیتها امکان پذیر است.

– سرعت جوشکاری بالا میباشد.

– نسبت به روش SMAW نرخ رسوب بالایی دارد.

– عدم ایجاد سرباره

– امکان اتوماتیک شدن فرآیند

ت) محدودیت های فرآیند GMAW

محدودیتهای فرآیند GMAW عبارتند از:

– محدودیت جوشکاری در فضای روباز به خاطر امکان کاهش محافظت گاز محافظ از حوضچه جوش

– مشکل انتقال سیمهای نازک

– داشتن هزینه تعمیر نگهداری بالا نسبت به SMAW و همچنین هزینه بالای تجهیزات اولیه

– به علت عدم وجود سرباره، سرعت سرد شدن بالا بوده و این امر خواص متالوژیکی و مکانیکی جوش را تغییر میدهد. احتمال تردی فلز جوش در فلزات سختی پذیر بیشتر می باشد.

ث) الکترود GMAW

الکترود مصرفی در جوشکاریGMAW، دارای قطر ۴/۲-۶/۰ میلیمتر است. این الکترود معمولاً دارای پوشش مسی بوده و بهصورت کویل و قرقره در بازار موجود میباشد.

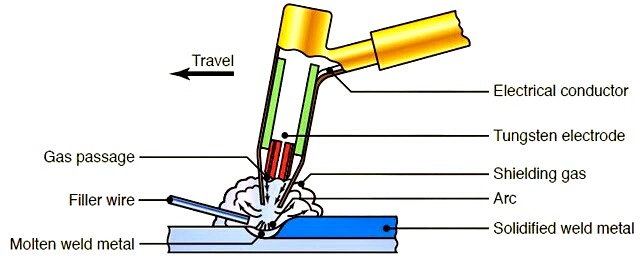

۲- فرآیندجوشکاری GTAW

فرآیند GTAW یک فرآیند جوشـکاری قوسی است و گرمـای مورد نیاز آن جهـت جوشکاری، بهوسیله قوسی که مابین الکترود غیرمصرفی و قطعه کار ایجاد میشود، تأمین میگردد. محافظت حوضچه جوش از طریق یک گاز و یا مخلوط چندین گاز صورت می پذیرد. این فرآیند گاهی اوقات، جوشکاری TIG نامیده میشود. در اروپا این فرآیند به نام Wig شناخته میشود زیرا کلمه آلمانی معادل برای تنگستن،Wolf Gram می باشد. در فرآیند جوشکاری GTAW، گرمای تولیدی قوس، سطح قطعه کار را ذوب کرده و حوضچه مذاب تشکیل میدهد. برای مواد نازک و اتصالات لبهای از سیم جوش استفاده نمیشود و این روش اصطلاحا به Auto genusمعروف است. برای مواد ضخیمتر، معمولا سیمجوش میلهای از خارج از حوضچه تغذیه میشود. منطقه قوس بهوسیله گاز خنثی به عنوان محافظ، هوا را جابجا میکند بهطوریکه اکسیژن و نیتروژن هوا، نمیتوانند با فلز مذاب و الکترود تنگستن تماس یابند. زمانیکه فلز مذاب خنک میشود، تبلور روی داده و قطعات بهم متصل میشوند. در این فرآیند چون الکترود مصرفی وجود ندارد، پاشش مذاب جزئی یا صفر است. در این فرآیند، دود بسیار کم بوده و یا اصلا وجود ندارد که در نیتجه جوشی صاف و یک نواخت حاصل میشود و به حداقل ماشینکاری نیاز دارد. این فرآیند اغلب به روش دستی انجام شده، اما روزبروز بر کاربرد روشهای ماشینی و اتوماتیک آن نیز افزوده میشود. همچنین برای جوشکاری نیمه اتوماتیک، تفنگـیهای مجهز شده به سیستمهای تغذیه سیم جوش نیز در دسترس میباشند.

جوشکاری GTAW فرآیندی مناسب برای همه موقعیتها است. هرچند در موقعیتهای مختلف به عواملی چون نوع فلز، مهارت جوشکار وجریان جوشکاری وابسته است. این فرآیند اصولا برای فلزاتی که جوشکاری آنها مشکل است بوجود آمده و قابلیت جوشکاری انواع مختلف فلزات را دارد.

جوشکاری GTAW می تواند فلزات خیلی نازک را عموماً با روش اتوماتیک و بدون افزودن سیم جوش، جوشکاری نماید. برای ضخامتهای بالای ۲/۳ میلیمتر، معمولا نیاز به آماده کردن اتصال است. هرچند این مورد نیز به موقعیت جوشکاری و جنس قطعه کار بستگی دارد و در ضخامتهای بالاتر باید از چند پاس جوشکاری استفاده نمود.

الف) منابع تغذیه فرآیند GTAW

در فرآیندGTAW، از منابع تغذیه جریان ثابت استفاده میشود. جریان AC یا DC توسط منابع تغذیه ترانسفورماتور-رکتیفایر یا ژنراتورهای AC یا DC چرخشی تأمین میگردد.

با استفاده از جریان مستقیم (DC)، الکترود تنگستنی را می توان به قطب مثبت و یا قطب منفی منبع تغذیه متصل کرد. انتخاب الکترود منفی (کاتد) مرسومتر است. در این قطبیت، الکترون ها از الکـترود به سمت قطعه کار حرکت میکنند و یونهای مثبت از قطـعه کار به سمت الکترون انتقـال مییابند. این حالت رابرای DCEN، قطبیت مستقیم مینامند و زمانیکه الکترود به قطب مثبت وصل است(آند)، جهت حرکت الکترونها و یونهای مثبت معکوس شده و این حالت را برای DCEP، قطبیت معکوس مینامند.

هنگامی که قطبیت مستقیم است و از یک الکترود تنگستن استفاده می شود،تقریباً۷۰% از گرمای حاصله درآند و۳۰%درکاتد، توزیع می شود از آنجا که بیشترین مقدار گرما در قطعه کار تولید می شود، در یک جریان جوشکاری ثابت، عمق نفوذ جوشکاری در DCEN بیشتر از DCEP می باشد.

جریان DCEN رایج ترین حالت مورد استفاده درGTAW میباشد و درآن می توان از آرگون، هلیم یا ترکیبی از هر دو برای جوشکاری بیشتر فلزات استفاده کرد.

ب) کاربرد فرآیند جوشکاری GTAW

کاربردهای جوشکاری GTAW بسیار گسترده است. این فرآیند برای جوشکاری فولادهای زنگنزن و آلیاژهای غیر آهنی نظیر آلومینیم، نیکل، تیتانیوم و مس و در مواقعی که نیاز به کیفیت جوش بالا باشد، نظیر اتصالات جوشی درصنایع شیمیایی و پتروشیمی به کار میرود. صنایع هواپیمایی یکی از مهمترین مصرف کنندگان این فرآیند است. همچنین لولههای با قطر کم و جدار نازک منحصراً با این فرآیند جوش داده میشوند. تقریباً همه صنایع این فرآیند را برای جوشکاری مواد نازک به خصوص فلزات غیرآهنی استفاده میکنند و صنایع تعمیر و نگهداری نیز یکی از عمدهترین مصرفکنندگان این فرآیند میباشند.

پ) مزایای فرآیند جوشکاری GTAW

از مزایای این فرآیند میتوان به موارد زیر اشاره کرد:

– توانایی ایجاد جوشهایی با کیفیت بالا دراغلب فلزات و آلیاژ ها، به جز فلزات با نقطه ذوب پایین نظیر سرب و قلع

– جوشکار قادر به دیدن قوس و حوضچه مذاب میباشد.

– پاشش مذاب کم یا نزدیک به صفر است.

– جوشکاری در همه موقعیتها قابل انجام است.

– هیچ سربارهای تولید نمیشود و در نتیجه احتمال باقیماندن سرباره در مذاب وجود ندارد.

– قابلیت اتصال فلزاتی نظیر آلومینیوم و منیزیم که با سرعت اکسید میشوند، وجود دارد.

ت) محدودیت های فرآیند جوشکاری GTAW

محدودیتهای این فرآیند عبارتند از:

– امکان ورود ذرات تنگستن به حوضچه جوش وجود داشته که این امر بر کیفیت جوش تأثیر میگذارد.

– جوشکاری فلزات ضخیمتر از ۶ میلیمتر وقتگیر و پرهزینه است.

– در صورت وجود باد، محافظت از حوضچه کاهش مییابد.

– کثیف شدن الکترود تنگستن در حین جوشکاری

– گرانی تجهیزات

– چون حرارت منتقل شده در الکترود غیر مصرفی مفید نیست، در نتیجه این فرآیند دارای راندمان حرارت کمتری نسبت به سـایر روشهـای قوس فلز با محـافظت گـاز خنثی است و روش کندتری محسوب میشود (بهرهوری فرآیند پایین است).

ث) الکترودهای به کار رفته در جوشکاری GTAW

در این روش از الکترود غیر مصرفی از جنس تنگستن و گاز محافظ برای محافظت قوس و فلز مذاب استفاده میشود. قوس الکتریک آرام و پایدار و ایجاد جوش با کیفیت بالا از ویژگی های این روش است . شروع قوس الکتریکی از ایجاد جرقه توسط یک دستگاه فرکانس بالا، صورت میگیرد.

الکترود مورد استفاده باید دارای شرایط زیر باشد:

– هادی خوب جریان الکتریکی وحرارت

– نقطه ذوب بالا و مقاومت الکتریکی کم

– قابلیت بالا برای ساطع کردن الکترون

الکترودهای تنگستنی برپایه ترکیب شیمیایی، طبقه بندی شدهاند. سیستم شناسایی کد رنگ، برای دستههای مختلف الکترودهای تنگستنی معرفی شده که در جدول قابل مشاهده است. همچنین در این جدول اطلاعاتی راجع به انواع الکترودهای تنگستن آورده شده است.

شکل نوک الکترود تنگستن یک متغیر مهم در فرآیند GTAW است. در جوشکاری با جریان AC از الکترودهای تنگستنی خالص زیرکونیم دار، که نوک آن به شکل گلوله نیم کره (گرد) است، استفاده میشود.

برای جریانDC، معمولاً از الکترودهای تنگستنی توریم دار، سریم دار و لانتانیم دار استفاده می شوند. نوک این الکترودها برای رسیدن به یک زاویه مشخص، سنگ زده میشود. بطور کلی وقتی که زاویه زیاد میشود، نفوذ جوش افزایش یافته وعرض مهره جوش کم میشود. بنابراین نوک الکترود یک متغیر جوشکاری بوده که بایستی در هنگام نوشتن دستورالعمل جوشکاری مورد توجه قرارگیرد.

جوشکاری TIG برای اکثر فلزات با جریان مستقیم انجام شده و الکترود هم به قطب منفی (در بیشتر مواقع اوقات) و هم به قطب مثبت وصل میشود. در اتصال الکترود به قطب منفی، نیاز به الکترود نازکتر است. در جوشکاری آلومینیم، الکترود به قطب مثبت وصل میشود که این امر باعث شکسته شدن اکسید آلومینیم روی قطعه است. در برخی موارد از جریان متناوب نیز استفاده میشود.

ج) گازهای محافظ

گازهای محافظ توسط نازل به قوس و حوضچه مذاب هدایت میشود تا الکترود و حوضچه مذاب را از آلودگی اتمسفری محافظت کند. میتوان از گاز پشتی نیز برای محافظت در برابر اکسید شدن سطح پشتی جوش و سطح مجاور فلز پایه، استفاده کرد.

یکنواختی خط جوش در ریشه، عدم وجود بریدگی کناره جوش و مقدار مناسب گرده اضافی جوش در ریشه با استفاده از گاز محافظ پشتی حاصل میشوند و دربعضی فلزات، گازمحافظ پشتی، ترکهای ریشه و حفرههای گازی را نیز کاهش میدهد.

آرگون، هلیم و مخلوط این دو، مرسومترین گازهای مورد استفاده میباشند. مخلوط آرگون و هیدروژن برای بعضی از کاربردهای ویژه، نظیر جوشکاری لولههایی از جنس فولاد زنگنزن مورد استفاده قرارمیگیرد. هیدروژن مانع ایجاد اثرات مخرب از جمله حفرههای گازی وترکهای هیدروژنی میشود.

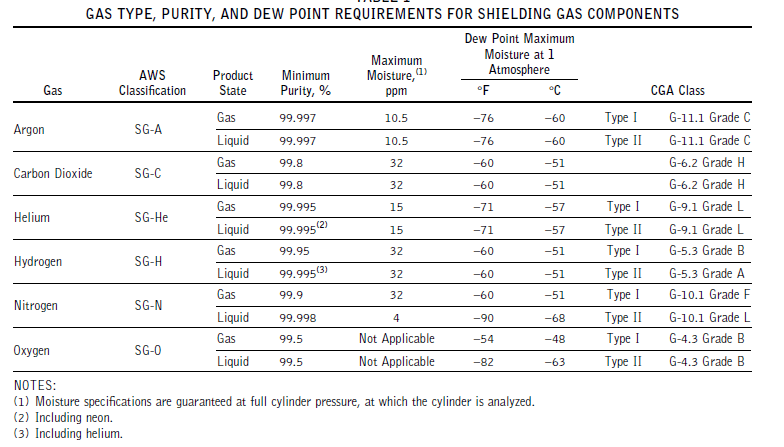

چ) انتخاب گاز محافظ

گازهای اکسیژن، نیتروژن، هیدروژن، دیاکسیدکربن، آرگون، هلیم و یا مخلوط آرگون-هلیم برای بیشتر کاربردها مورد استفاده قرارمیگیرند. در جوشکاری قطعات بسیار نازک، لازم است از گاز آرگون به دلیل دارا بودن قوسی ملایم وآرام و عمق نفوذ کمتر نسبت به هلیم، استفاده شود. جداول ۱ و ۲ راهنمای مناسبی درباره انواع گازهای محافظ و کاربردشان در صنعت میباشد.

جدول ۱: خصوصیات و انواع گاز محافظ

خصوصیات و انواع گاز محافظ

جدول ۲: راهنمای انتخاب گازهای محافظ

| فلز | ضخامت(mm) | شدت جریان | الکترود | گاز محافظ |

| آلومینیم | تمام ضخامتها | متناوب | EWP, EWZr | آرگون یا آرگون- هلیم |

| بیشتر از۱۷/۳ | DCEN | EWTh | آرگون یا آرگون- هلیم | |

| کمتر از۱۷/۳ | DCEP | EWTh, EWZr | آرگون | |

| مس، آلیاژهای مس | تمام ضخامتها | DCEN | EWTh | هلیم |

| کمتر از۱۷/۳ | متناوب | EWP, EWZr | آرگون | |

| آلیاژهای منیزیم | تمام ضخامت ها | متناوب | EWP, EWZr | آرگون |

| کمتر از۱۷/۳ | DCEP | EWTh, EWZr | آرگون | |

| نیکل، آلیاژهای نیکل | تمام ضخامتها | DCEN | EWTh | آرگون |

| کربن ساده،فولادهای کم آلیاژ | تمام ضخامتها | DCEN | EWTh | آرگون یا آرگون- هلیم |

| کمتر از۱۷/۳ | متناوب | EWP, EWZr | آرگون | |

| فولادضد زنگ | تمام ضخامتها | DCEN | EWTh | آرگون یا آرگون- هلیم |

| کمتر از۱۷/۳ | متناوب | EWP, EWZr | آرگون | |

| تیتانیوم | تمام ضخامتها | DCEN | EWTh | آرگون |

ح) گاز محافظ پشتی

در هنگام جوشکاری پاسهای ریشه، وجود هوا در پشت جوش میتواند باعث آلوده شدن آن شود. برای جلوگیری از این مشکل، باید هوا را از این منطقه خارج کرد. آرگون و هلیم بهعنوان گاز محافظ پشتی در جوشکاری مناسب هستند. از نیتروژن در جوشکاری فولادهای زنگنزن، مس وآلیاژهای آن استفاده میشود. سرعت جریان گاز با توجه به حجم پاکسازی در محدوده ۴۲-۵/۰ لیتر بر دقیقه قرار دارد. جریان گاز محافظ، اتمسفری خنثی معادل چهار برابر حجمی که قرار است از هوا تخلیه شود، بوجود می آورد.

وقتی تخلیه هوا کامل شد، جریان گاز پشتی بایستی در طول جوشکاری کاهش یافته تا فشار مثبت کمی در منطقه تخلیه شده بوجود آید. پس از تکمیل جوشکاری پاس ریشه، می توان گاز محافظ پشتی را قطع کرد. در جوشکاری فلزات فعال نظیر تیتانیم، فولادهای زنگ نزن وسوپر آلیاژها بهتر است جریان گاز محافظ پشتی تا تکمیل پاس دوم ادامه داشته باشد.

جوشکاری با گاز محافظ (GMAW)

نظرات