کولر هوایی

کولر هوایی ، مبدلی است که در آن سیال فرآیندی توسط جریان هوا خنک میشود، در این مبدلها سیال گرم درون مجموعهای از لولهها که به صورت افقی کنار هم قرار گرفته اند حرکت میکند و جریان هوای لازم برای خنک کردن سیال داخل لولهها به وسیله یک فن تامین میگردد. این مبدلها از نظر شکل جریان، از نوع جریان متقاطع میباشند و به جهت افزایش سطح انتقال حرارت، جداره خارجی لولهها با پره مجهز میشود.

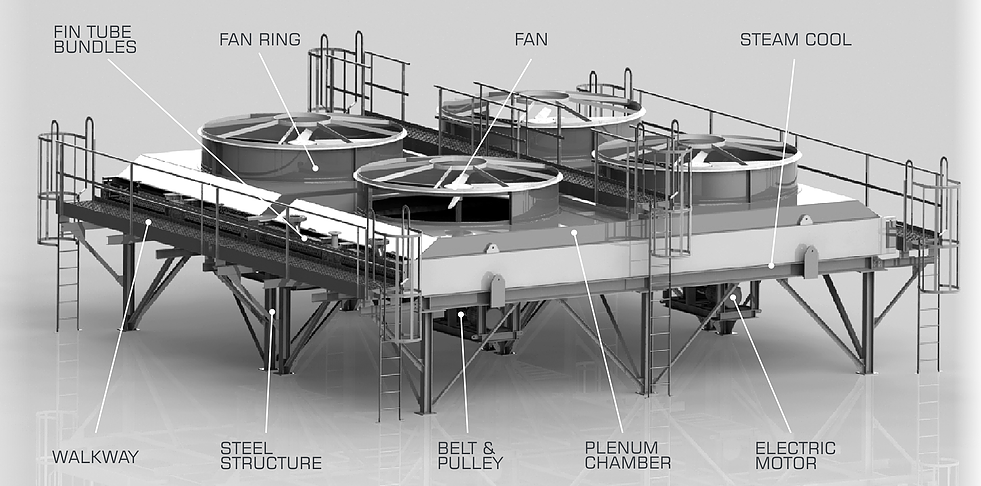

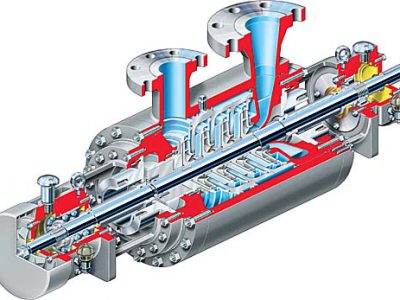

اجزا یک کولرهوایی

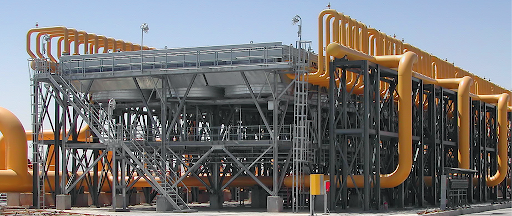

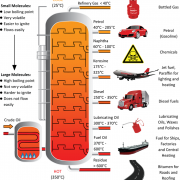

کولر هوایی برای خنک سازی سیال گرم نظیر روغن و یا سایر هیدروکربنها در واحدهای صنعتی مختلف به خصوص صنایع مربوط به نفت، گاز و پتروشیمی مورد استفاده قرار میگیرد. در واقع، کولر هوایی به مجموعهای از المانهای کنار هم گفته میشود که هر یک، بخشی از سیال ورودی را از جمع کننده ورودی تحویل گرفته و پس از خنک کردن آن توسط هوا، سیال خنک شده را به جمع کننده خروجی تحویل میدهد.

کولر هوایی

همانطور که گفته شد در یک کولر هوایی سیال گرم از داخل یک سری لوله پره دار عبور کرده و هوای به جریان در آمده توسط فن با برخورد به این لولهها سیال را خنک میکند. جریان هوا میتواند به صورت آزاد یا اجباری کار خنک کاری را انجام دهد، که البته معمولا نوع اجباری دارای کاربرد بیشتری است. در نوع اجباری از فن برای دمیدن یا مکیدن هوا استفاده میشود، در حالی که در حالت آزاد یا طبیعی هوا به واسطه اختلاف چگالی جابجا میشود که در این حالت به یک دودکش برای سرعت بخشیدن به جریان هوا نیاز است.

این مبدلها معمولا بر روی سازه (Structure) و با ارتفاع از سطح زمین نصب میشوند تا قابلیت انتقال هوا امکان پذیر باشد. استاندارد مورد استفاده برای طراحی این نوع مبدلها ۶۶۱ API میباشد و نرم افزارهای موارد استفاده HTRI، HTFS، B –Jac میباشند.

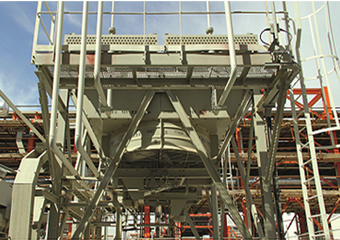

کولر هوایی در حال نصب

انواع کولر هوایی

کولرهای هوایی با توجه به محل قرار گیری فن، تحت دو نام زیر شناخته میشوند:

- کولر هوایی نوع دمشی (Force Draft Air Cooler)

- کولر هوایی نوع مکشی (Induced Draft Air Cooler)

کولر هوایی نوع دمشی و مکشی

کولر هوایی نوع دمشی

در این حالت فن پایین لولهها قرار گرفته و با دمیدن هوای خنک بر روی تیوبها باعث خنک شدن سیال داخل آنها میشود. عملیات خنک کنندگی در این کولرها، با نیروی کمتر و جابجایی حجم کمتری از هوا انجام میپذیرد. بیشتر کولرهای هوایی در صنعت از این نوع میباشند.

از مزیتهای این نوع کولر هوایی میتوان به موارد زیر اشاره کرد:

جهت کارکرد به توان کمتری نیاز است، تعمیر و نگهداری آسان بدلیل دسترسی بهتر به فن و سایر قطعات مکانیکی، دسترسی بهتر به دسته لولهها برای سرویس و تعویض تیوب ها، قابلیت کارکرد جهت دماهای ورودی بالاتر سیال فرآیندی.

از معایب این نوع کولر هوایی میتوان به موارد زیر اشاره کرد:

توزیع پایین هوا بر روی کل دسته لوله ها، کنترل و پایداری پایین فرآیند در اثر قرار گیری لولههای پره دار در معرض عوامل جوی نظیر آفتاب و باران و برف و تگرگ، افزایش احتمال گردش هوای گرم به دلیل سرعت پایین خروجی باندل ها، سرعت مکش بالای حلقه فن و نبود Stack، در اثر بروز نقص یا خرابی فن اثر Natural Draft Stack کمتری دارد. این نوع کولرها همیشه مستعد برگشت هوای گرم به سیستم هستند و حتما میبایست با ارتفاع از سطح زمین نصب شوند.

کولر هوایی نوع مکشی

در این حالت فن در بالای لولهها قرار میگیرد و با مکش هوا به سمت بالا از روی لولهها باعث خنک شدن سیال داخل لوله میشود. این نوع کولر هوایی به علت ایجاد توزیع یکنواخت جریان هوا بازدهی بیشتری دارد.

از مزیتهای این نوع کولر هوایی میتوان به موارد زیر اشاره کرد:

دسته لولهها در سمت مکش فن (پایین فن) قرار دارند و پلنیوم ۶۰٪ سطح تیوب باندل را پوشانده است که باعث محافظت در برابر عوامل جوی میشود و کنترل و پایداری بهتر فرآیند را به همراه دارد، توزیع بهتر هوا بر روی کل دسته لوله ها، احتمال کمتر گردش مجدد هوای گرم، در اثر بروز نقص و یا خرابی فن اثر Natural Draft Stack بیشتری دارد، در این نوع کولر میزان صدای کمتری بر روی زمین شنیده میشود.

از معایب این نوع کولر هوایی میتوان به موارد زیر اشاره کرد: نیاز بیشتر به توان برای کارکرد کولر، دمای هوای خروجی نباید بیشتر از ۱۰۰ درجه سانتی گراد شود زیرا باعث آسیب رسیدن به تجهیزات مکانیکی نظیر یاتاقانها میشود، تعمیرات سخت بدلیل قرارگیری لولهها در زیر فن در این شرایط میبایست پلنیوم باز و برداشته شود.

در صورتی که دمای سیال بیش از ۱۸۰ درجه سانتیگراد گردد از کولر هوایی نوع دمشی استفاده میشود زیرا دمای بالای هوا در زمان خاموش بودن فن و یا گردش کم هوا باعث آسیب به اجزای مکانیکی میگردد.

در کولر هوایی نوع مکشی اگر موتور گرداننده فن در بالای لولهها قرار گیرد به علت قرار گرفتن در معرض هوای گرم زودتر مستهلک میشود، برای رفع این مشکل نیرو را با استفاده از شفت منتقل نموده و موتور را در محل مناسب تری (عموما پایین فن و دسته لولهها) قرار میدهند.

اجزاء اصلی یک کولر هوایی

از اجزای اصلی یک کولر هوایی میتوان به موارد زیر اشاره کرد:

- Fan: فن، هوا را بصورت دمیدن یا مکیدن به گردش در میآورد.

- Fan Ring: حلقه دور فن است.

- Plenum: محفظهای است که سبب هدایت و ملایم کردن و گرفتن نوسانات جریان هوا میشود.

- Tube Bundle: شامل لولههای پره دار (Fin Tube)، نگه دارنده لولهها (Tube Support)، قاب کناری (Side Frame )، خط ورودی و خروجی سیال (Header) و نازل (Nozzle) میشود.

- Drive Assembly: سیستم گرداننده فن و انتقال قدرت است.

- Column Support & Structure: ستون و سازه نگه دارنده کولر هوایی است.

بجز موارد ذکر شده در بالا، اجزای دیگری نیز وجود دارند که بصورت اختیاری و با توجه به نیاز طراحی و شرایط بهره برداری و طبق دستور کارفرما نصب و مورد استفاده قرار میگیرند. که از آن جمله میتوان به: کویل بخار، کرکره، سیستم تنظیم تیغه فن، سیستم کنترل موتور دور متغیر، محفظه مخصوص چرخش مجدد هوای گرم، سوییچ ارتعاش، سکوهای اضافی جهت تعمیر و نگهداری و … اشاره کرد.

فن وسیله ایجاد جریان هوا میباشد و معمولا از نوع جریان محور (Axial Flow) میباشد. به منظور توزیع یکنواخت و مناسب هوا بر روی تیوب باندل، فن بایستی سطح تیوب باندل را بطور کافی پوشش دهد. قطر دایره ی فنهای مورد استفاده در کولرهای هوایی در دامنه ۳ تا ۲۸ فوت (حدودا ۱ تا ۸ متر) قرار دارد. اما معمولا فنهایی با قطر ۱۴ یا ۱۶ فوت (۴ یا ۵ متر) از بزرگ ترین فنهای مورد استفاده در صنایع به شمار میروند. فنها دارای ۴ الی ۱۰ تیغه هستند و جنس تیغهها از آلومینیوم یا فایبر گلاس تقویت شده یا فولاد میباشد. فنها همچنین دارای تیغههای ثابت یا قابل تنظیم هستند که تنظیم زاویه آنها میتواند بصورت دستی و یا اتوماتیک انجام شود.

حلقه دور فن یک قطعه استوانهای شکل است که فن را در بر میگیرد. لازم به ذکر است که فاصله بین حلقه دور فن و نوک تیغه فن، اثر قابل ملاحظهای بر روی بازده فن دارد که در استاندارد مربوطه آورده شده است.

فن غالباً توسط موتور الکتریکی میگردد. انتقال قدرت از سیستم گرداننده به فن به دو روش مستقیم و غیر مستقیم صورت میپذیرد. در روش مستقیم شافت فن مستقیما به موتور وصل میگردد و برای فنهای با قطر کوچک مورد استفاده قرار میگیرد. در روش غیر مستقیم شافت فن توسط تسمه یا چرخ دنده بطور غیر مستقیم به موتور متصل میشود.

سوییچ ارتعاش بر روی هر کدام از فنها قرار داده میشود تا در صورت ارتعاش شدید فن، فرمان خاموش شدن موتور را صادر کند.

سازه کولر هوایی شامل تیر، ستون، بادبند و غیره میباشد که برای نگه داشتن اجزای مجموعه نصب میگردد. سازه بایستی بارهای استاتیکی و دینامیکی را تحمل کرده و شرایط باد و زلزله در طراحی آن در نظر گرفته شود. پله ها، نردبانها و سکوهای دسترسی به اجزای کولر هوایی نیز جزئی از این سازه محسوب میشوند. سازه یا بر روی زمین و یا بر روی Pipe Rack قرار داده میشود که در مورد دوم موجب صرفه جویی در سطح اشغال شده زیر کولر هوایی میگردد.

پیتیوم محفظهای است که توزیع یکنواخت جریان هوا بین فن و باندل را تامین میکند. پلنیوم به شکل جعبهای با دیوارههای شیبدار میباشد که نوع دیوارههای شیبدار آن دارای بهترین توزیع هوا بر روی باندل میباشد.

تیوب باندل اصلی ترین قسمت یک کولر هوایی است که تبادل حرارت در این عضو انجام میگیرد. طراحی سایر قسمتهای کولر هوایی وابسته به طراحی باندل میباشد.

هدر محفظهای است که تیوبها به آن متصل هستند و سیال گرم توسط نازل و از طریق آن به لولهها ورود و خروج میکند. هدرها دارای انواع متفاوتی میباشند که با توجه به شرایط کاری مختلف انتخاب میگردند.

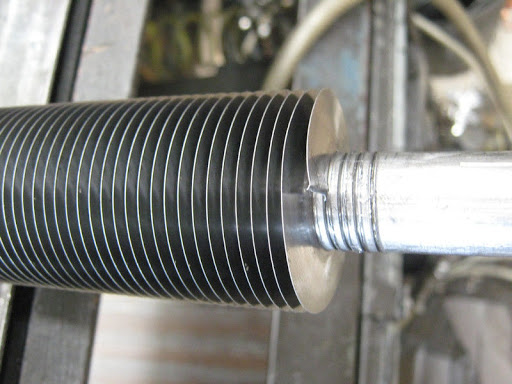

لولههای پره دار از دو بخش شامل تیوبها و پرهها تشکیل شده اند. تیوبها معمولا دارای مقطع گرد و جنس آنها از هر نوع فلزی میتواند باشد که بسته به شرایط بتواند دما و فشار و نیز خوردگی را تحمل کند. طول استاندارد لولهها معمولا، ۲۰، ۳۰ و ۴۰ فوت (۶، و ۹ و ۱۲ متر) میباشد و قطر آنها میتواند ½ از ۱ ½ تا با اینچ تغییر کند، اما در بیشتر کاربردها از لولههای ۱ اینچی استفاده میشود. آرایش قرار گیری لولهها معمولا به صورت مثلثی شکل میباشد و فاصلهای در حدود ۶/۱ تا ۴/۶ میلیمتر بین پرههای لولههای مجاور در نظر گرفته میشود.

پرههای به کار گرفته شده بر روی لولهها به خاطر آن است که سطح انتقال حرارت با هوا افزایش پیدا کند. به طوری که مساحت خارجی یک لوله پره دار شده، ۲۰ تا ۳۰ برابر مساحت خارجی لوله بدون پره است. پرهها میتوانند به صورت مارپیچی یا صفحهای باشند و جنس آنها معمولا از آلومینیوم است که دارای وزن کم و ضریب انتقال حرارتی بالا و شکل دهی و ساخت آسان میباشند. جهت کارکردهای با درجه حرارت بسیار بالا، از فولاد جهت ساخت پرهها استفاده میشود. تعداد پرهها در هر یک اینچ از طول لوله که به آن FPI)، (Fin Per Inch) میگویند، از ۸ تا ۱۱ پره متغیر است. ارتفاع آنها (از سطح خارجی لوله تا نوک فین) معمولا ۱ اینچ میباشد. ضخامت هر فین نیز از ۰۱/۰ تا ۰۳۵/۰ اینچ میتواند متغیر باشد.

حالات قرار گیری تیوب باندل

تیوب باندل در کولرهای هوایی غالبا بصورت افقی نصب و مورد استفاده قرار میگیرند، اما سیستمهای عمودی و زاویه دار آنها نیز وجود دارد و در مواقعی که ماکزیمم راندمان مورد نیاز است بطور مثال در سیستمهای مایع سازی بعنوان کندانسور استفاده میشوند. سیستمهای زاویه دار، دارای زاویه ۳۰ درجه با افق میباشند. از این نمونه میتوان به A – Frame Condenser، که اغلب به عنوان چگالنده همراه با توربین بخار استفاده میشود اشاره کرد.

انواع پرهها

پرهها در دو نوع زیر وجود دارند:

- Embedded Fin

- Extruded Fin

پرههای از نوع Embedded معمولا از جنس فولاد یا آلومینیوم ساخته میشوند. این پرهها به شکل میلههای نازک با سطح مقطع دایرهای یا مربعی میباشند که در داخل دیواره لوله فرو رفته اند. در این روش یک شیار روی تیوب داده میشود و سپس نوار پره وارد آن شده و غشاء تیوب روی آن نشانده شده تا عمل اتصال انجام شود. با توجه به ایجاد شیار بر روی تیوب، برای جلوگیری از بیش از حد تحت فشار قرار گرفتن تیوب، ضخامت دیواره تیوب بیشتر در نظر گرفته میشود. این تیوبها در معرض سایش محیط قرار دارند و از معایب آنها، مقاومت پایین در برابر خوردگی محیطی میباشد. این پرهها از تنوع زیادی برخور دارند و جدایی فین از تیوب بخاطر خوردگی با اختلاف دمایی، ارتباطی با نوع پره ندارد. از این پرهها در مبدلهایی که در دماهای بالا و فرایندهای ناپیوسته کار میکنند استفاده میشود. این نوع از لولههای پره دار به طور معمول برای دماهای بالاتر از ۱۷۰ و کمتر از ۴۰۰ درجه سانتیگراد مورد استفاده قرار میگیرد.

Embedded Fin

پرههای نوع Extruded، با روش Extrusion بر روی روکش آلومینیومی که بر روی تیوب قرار میگیرد، تهیه میشوند. نحوه ساخت به این صورت است که ابتدا یک لایه از فلز آلومینیوم را بر روی لوله میکشند و سپس این لایه را با اعمال فشار توسط دستگاه دیگری بصورت پرهای در میآورند. از آنجایی که تیوب به صورت کامل توسط روکش آلومینیوم پوشش داده شده، دیواره تیوب همواره از سایش محیطی در امان است و اتصال بین تیوب و پره همواره برقرار میماند. این نوع از لولههای پره دار جهت کارکردهای با درجه حرارت حداکثر ۳۰۰ درجه سانتیگراد مناسب میباشند. پره اکسترود شده از مقاوت در برابر فرسایش محیطی و مقاومت مکانیکی بالایی برخوردار است.

Extruded Fin

انتخاب نوع پرهها به مواردی نظیر شرایط محیطی و دمای کار کرد و هزینه بستگی دارد.

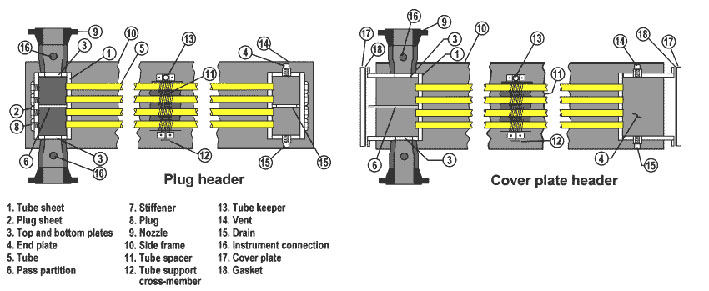

انواع Header

هدرها در انواع زیر وجود دارند:

- Plug Header

- Removable Cover Plate Header

- Removable Bonnet Header

- Manifold Header

- D Type Header

Plug & Cover Plate Header

Plug Header پرکاربرد ترین نوع هدر است و به شکل یک جعبه میباشد که تمامی قسمتهای آن بصورت جوشی به یکدیگر متصل شده اند. در این نوع هدر سوراخهایی درون Plug Sheet در مقابل لولههای Tube Sheet ایجاد شده اند که به منظور قرار گیری پلاگ، رزوه گردیدهاند. این نوع هدر مناسب جهت سرویس کاری هیدروژن و فشارهای بالا تا ۳۰۰ بار است. قابلیت مناسبی جهت تمیز کاری داخل تیوبها دارد که این عمل توسط دستگاه جت آب صورت میگیرد و در صورتی که تیوبی نشتی داشته باشد و یا دچار کاهش قطر شده باشد عملیات کور کردن تیوب امکان پذیر است Removable Cover Plate Header به شکل یک جعبه است و بجای Plug Sheet دارای صفحهای قابل جدا شدن میباشد که با پیچ و مهره به هدر اتصال مییابد. این نوع هدر جهت سیالاتی که دارای خوردگی و یا رسوب گذاری بالا هستند استفاده میشود. اما بدلیل اتصال فلنجی، جهت فشار کاری بالا مناسب نیست و حداکثر تا ۳۰ بار بکار گرفته میشود. بدلیل مستطیل شکل بودن فلنج این هدر احتمال نشتی از محل گوشهها افزایش مییابد. جهت تمیز کاری و تعمیر میتوان بدون جدا کردن سیستم لوله کشی متصل به هدر، دسترسی مستقیم به انتهای تیوبها و داخل هذر داشت. این هدر دارای قیمت بالا و مشکلاتی در ساخت نیز میباشد. Removable Bonnet Header از محل اتصال به Tube Sheet بوسیله پیچ و مهره قابل جدا شدن است. مشخصات آن مانند Removable Cover Plate Header میباشد با این تفاوت که جهت دسترسی به تیوبها بایستی سیستم لوله کشی متصل به هدر جدا شود. Manifold Header جهت فشارهای کاری بسیار بالا و در مواردی که نمیتوان از Plug Header استفاده نمود بکار گرفته میشود. این هدر به شکل استوانهای میباشد که تیوبها به روش جوشی به آن متصل میشوند. بدلیل نداشتن هیچ منفذی جهت بازرسی، تنها برای سیالات تمیز مانند سرویس چگالش بخار استفاده میشود. تمیز کاری تنها با روش شیمیایی قابل انجام است. متی فولد دارای طول بلند میباشد که باعث توزیع یکنواخت سیال داخل تیوبها میشود دارای افت فشار کمی است و مناسب جهت فشار کاری تا ۷۰۰ بار میباشد.

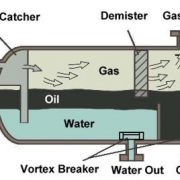

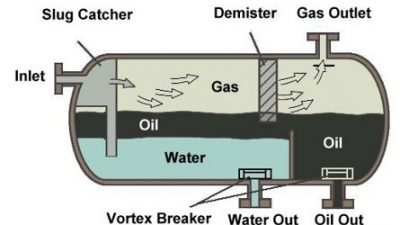

سیال گرم با حرکت در خط اصلی و عبور از نازل ورودی توسط هدر وارد لولههای پره دار، که در مجاورت هوای به گردش در آمده توسط فن هستند، میشود. میدانیم که به هر مجموعه از لولههای حاوی سیال گرم یک Tube Bundle میگویند. معمولا دو یا چندین تیوب باندل به طور موازی با یکدیگر از روی یک فن عبور میکنند که به کل این مجموعه، یک Bay میگویند. گاهی اوقات از دو فن سری شده برای تیوب باندلهای موازی در یک Bay استفاده میشود تا در صورت از کار افتادن یکی از فن ها، فن دیگری بتواند ظرفیت خنک کنندگی را تامین کند. عرض هر Bay تقریبا از ۱ تا ۹ متر میتواند متغیر باشد.

اصطلاح Bay در علوم مهندسی به فاصله بین دو ستون گفته میشود، که برابر است با حجمی که برای در برگرفتن چیز بخصوصی منظور میگردد. معمولا در کولر هوایی از چند Bay که به صورت موازی قرار گرفته اند استفاده میشود که به مجموعه این Bayها، Unit گفته میشود. به مجموعه ی Unitها که بطور متوالی در یک سازه قرار گرفته اند Bank میگویند.

یکی از مسائلی که در مورد مبدلهای خنک کننده هوایی اهمیت دارد، نسبت مساحت فن به مساحت بای میباشد. این نسبت را نسبت تقارب یا همگرایی فن (Converge Fan) میگویند و مقدار آن در کولرهای هوایی نباید از ۴/۰ کوچکتر باشد. (شکل ۵. ۸)

مزایا و معایب استفاده از کولرهای هوایی

یک روش جهت خنک کردن مایعات استفاده از دو منبع مقرون به صرفه آب و هوا است. کولرهای هوایی بدلیل استفاده از هوا به عنوان سیال عامل خنک کننده دارای مزایا و معایبی نسبت به مبدلهایی که از آب برای خنک کنندگی استفاده میکنند، میباشند. از جمله مزایای استفاده از کولرهای هوایی میتوان به موارد زیر اشاره کرد:

- عدم نیاز به منبع آب

- کاهش هزینه بدلیل عدم استفاده از تجهیزات سیستمهای انتقال آب

- خورنده نبودن هوا نسبت به آب و کاهش تاثیرات مربوطه

- رسوب گذاری بسیار ناچیز هوا نسبت به آب

- خطر ایجاد آلودگی در منابع آبی در صورت نشتی سیال خنک شونده وجود ندارد

- عدم ایجاد آلودگی در محیط زیست، رودخانهها، دریاچهها و دریاها

- دسترسی آسان و نامحدود به هوا

- نصب آسان و هزینههای تعمیرات و نگهداری پایین

- دارای قابلیت طراحی برای انواع سیستمها

از جمله معایب استفاده از کولرهای هوایی میتوان به موارد زیر اشاره کرد:

- در محل نصب، جای زیادی را اشغال میکنند

- دارای سر و صدای زیادی هستند.

- بدلیل تغییر دمای هوا در شرایط جوی مختلف، نیاز به سیستمهای کنترلی بیشتری دارند

- هوای بیشتری نسبت به آب برای یک بار گرمایی مشخص نیاز میباشد. (حدود ۴ برابر در جرم و ۳۲۰۰ برابر در حجم)

- دانسیته کم هوا نسبت به آب (در دما و فشار اتمسفر دانسیته آب ۸۰۰ برابر بیشتر از هوا است)

- حرارت ویژه کم هوا نسبت به آب (حرارت ویژه Specific Heat آب ۴ برابر بیشتر از هوا است)

- هدایت گرمایی کم هوا نسبت به آب (هدایت گرمایی Thermal Conductivity آب در دمای ۳۵ درجه سانتیگراد، ۲۳ برابر بیشتر از هوا است.

کنترل عملکرد یک کولر هوایی با تغییرات دما

تغییرات دما در فصلهای مختلف سال میتواند باعث تغییر در خنک کنندگی کولر هوایی شود که ممکن است مطلوب نباشد. بدین منظور برای کنترل شرایط دمایی مورد نیاز، از اجزاء و سیستمهای کنترلی مختلفی استفاده میشود که در ادامه به معرفی آنها میپردازیم. جهت کارکرد صحیح و مورد نیاز تجهیز، عواملی به شرح زیر در نظر گرفته میشود:

- استفاده از کرکره (Louver) به عنوان محافظ پوششی یا سقف در قسمت بالای لولهها

- استفاده از فنهایی با Pitch متغیر، (پرههای فن قابلیت تغییر شیب دارند).

- کم کردن میزان انتقال حرارت سیال داخل لوله توسط کم کردن میزان جریان هوا

- هدایت جریان سیال گرم درون لولهها در دو جهت

- استفاده از گردش جریان هوای گرم در فصل سرما به جهت جلوگیری از انجماد سیال.

کرکرهها قابلیت کنترل زیادی دارند و این کنترل میتواند به صورت دستی یا اتوماتیک توسط موتورهای الکتریکی با سیستمهای بادی برقرار شود. کرکرهها معمولا برای فنهای با سرعت ثابت استفاده میشوند. در فنهای با شیب متغیر، شیب پرههای فن برای تامین جریان هوای مورد نیاز با توجه به دما و فشار سیستم تغییر میکند. زاویه پره وقتی دما افت پیدا میکند کاهش مییابد و این باعث میشود فن پایین تر قرار بگیرد. موتورهای هیدرولیکی نیز میتوانند سرعت فن را کاهش دهند. وقتی جریان هوای کمی مورد نیاز است، توان مصرفی فن نیز کاهش مییابد.

گاهی اوقات به منظور کنترل انتقال حرارت در سیستم، به جای اینکه جریان هوا (به عنوان عامل خنک کننده سیال داخل لولهها) کنترل شود، جریان سیال گرم داخل لولهها کنترل میشود. این سیستم که به سیستم دو جریانه معروف است بدین صورت عمل میکند که یک نازل در انتهای قسمت هدر وجود دارد و این نازل جریان طبیعی سیال را عکس میکند و باعث هدایت جریان سیال گرم درون لولهها در دو جهت میشود. در بعضی سیالات با ویسکوزیته بالا گاهی اوقات این تنها راه جلوگیری از انجماد سیال است.

در آب و هوای سرد میتوان با استفاده از گردش جریان هوای گرم، دمای سیستم را کنترل و از انجماد سیال جلوگیری نمود. گردش جریان هوای گرم، در سیستمهای با فن متغیر و کرکره اتوماتیک بکار گرفته میشود. جریان هوای گرم به دو نوع زیر تقسیم بندی میشود:

- گردش داخلی (Internal Recirculation)

- گردش خارجی (External Recirculation)

گردش داخلی به این صورت است که یک فن سرعت ثابت و یک فن سرعت متغیر با هم به کار میروند. در این حالت فن سرعت ثابت هوای نیمه ی پایین اتاقک را به جریان میاندازد و فن سرعت متغیر که با مد عکس کار میکند، (یعنی هوا را از بالا میمکد و به طرف پایین اتاقک میدمد)، هوای گرم بالای اتاقک که توسط فن اول به بالا رانده شده را با هوای سرد ورودی از بیرون، به طرف پایین اتاقک میدمد. کرکرههای بالای اتاقک به طور اتوماتیک توسط سنسورهای دمای سیستم کنترل میشوند. اگر دمای سیستم، افزایش یابد کرکرهها باز میشوند. در حالت نرمال کرکرهها کاملا باز هستند و هر دو فن در حالت استاندارد سرعت کار میکنند. این روش از گردش خارجی ارزانتر است و افت فشار کمتری دارد. با این حال در این روش به طور کامل نمیتوان از یخ زدگی سیال جلوگیری کرد زیرا هیچ کنترل مناسبی بر روی دمای هوای خروجی وجود ندارد.

در حالت گردش خارجی از دو فن با سرعتهای متغیر و در حالت نرمال روی سرعت کم با قابلیت تغییر شیب استفاده میشود. کر کره توسط دمای سیال کنترل میشود. وقتی دمای هوای درونی به دمای سیال نزدیک شود، کرکره باز میشود. این تطابقها توسط کنترل کنندهای که روی فن قرار دارد و دمای هوا را سینس میکند انجام میشود. حالت گردش خارجی برای کنترل دقیق دمای سیال و جلوگیری از انجماد آن کاربرد فراوان دارد.

طراحی و بهینه سازی کولر هوایی در کولرهای هوایی

عواملی نظیر تعداد لوله ها، طول لوله ها، قطر لوله ها، تعداد ردیفهای لوله، نوع پره و تعداد پره در هر اینچ طول لوله بسیار مهم میباشند و در طراحی مفید و بهینه مبدل نقش اساسی را ایفا میکنند. افزایش هر کدام از عوامل فوق باعث افزایش هزینه ساخت مبدل میشود.

میدانیم که افزایش طول و یا تعداد لولهها باعث افزایش سطح خارجی لولهها و افزایش میزان انتقال حرارت میشود، اما افزایش افت فشار در لولهها را نیز به همراه دارد. همچنین کاهش یا افزایش قطر لولهها بر سرعت سیال درون لولهها و متعاقب آن بر میزان انتقال حرارت و افت فشار تأثیر گذار است.

بنابراین واضح است که در طراحی مبدل خنک کننده هوایی با در نظر گرفتن این اثرات باید تعداد بهینه لولهها تعیین گردد. همچنین نسبت طول به عرض یک مبدل هوایی میبایست منطقی باشد. برخلاف مایعات، گازها تراکم پذیر هستند که معمولا سبب افت فشار کمی در بخش هوایی این مبدلها میشوند. از طرفی پایین بودن ضریب هدایت حرارتی گازها حتی در افت فشارهای کم موجب پایین آمدن ضریب انتقال حرارت کلی مبدل خواهد شد. به دلیل اجتناب ناپذیر بودن این کاهش در ضریب انتقال حرارت کلی، سازندگان و طراحان این نوع مبدلها تلاش کرده اند تا با استفاده از لوله -های با سطوح پره دار و گسترده این محدودیت را جبران کنند و به همین خاطر است که از پرهها برای لولهها استفاده میشود تا سطح بیشتری را در برابر هوا ایجاد کنند و ضریب انتقال گرمای نسبتا پایین هوا را جبران کنند.

اما همیشه پره دار کردن تیوبها نمیتواند کاربرد لازمه را داشته باشد و آن هنگامی است که ضریب انتقال گرمای سیال داخل لوله پایین بوده و دارای مقداری مشابه با ضریب انتقال گرمای هوای سمت تیوب بدون پره باشد، در این حالت تاثیر پره دار کردن تیوب به میزان چشمگیری کاهش مییابد و شایسته است استفاده از تیوب بدون پره مورد بررسی قرار گیرد.

معمولا در طراحی مبدلهای حرارتی، محدودهای از ابعاد و اندازههای مبدل مورد قبول خواهد بود که توانایی تامین سه هدف زیر را به طور همزمان داشته باشد:

- بار حرارتی مورد نیاز، مبادله شود.

- افت فشار محاسباتی برای طرف لوله کمتر از حداکثر افت فشار مجاز باشد.

- افت فشار محاسباتی برای طرف هوا کمتر از حداکثر افت فشار مجاز باشد.

از طرفی دیگر در طراحی یک مبدل بهینه، میزان توان و انرژی مصرفی مورد نیاز فنها به عنوان یک عامل مهم همواره مورد توجه قرار میگیرد.

بنابراین با توجه به توضیحات ارائه شده بهترین طرح در یک مبدل میبایست علاوه بر انجام انتقال حرارت مورد نیاز و داشتن کمترین افت فشار، هزینههای ثابت طراحی مبدل و هزینههای بهره برداری سیستم را به حداقل برساند.

روشهای طراحی معمولا با پیچیدگی محاسباتی و انجام حدس و خطا و تکرار همراه است بطوریکه همواره برای رسیدن به یک طراحی مناسب باید در محدوده گسترده ای، عاملهای هندسی و فیزیکی استفاده شده در طراحی، مورد ارزیابی قرار گیرند. همچنین در پارهای از موارد رسیدن به یک طراحی بهینه دشوار است، زیرا ممکن است طراح با انتخابهای یکسانی روبرو شود.

معمولا برای هر فن از ۳ تا ۸ ردیف لولههای پره دار در یک مجموعه تیوب باندل استفاده میشود. که تعداد ۴ و یا ۶ ردیف کاربرد بیشتری دارد (بدلیل اینکه در این حالت بیشترین ضریب انتقال حرارت را با کمترین افت فشار میتوان بدست آورد ). افزایش تعداد ردیفهای لوله اگر چه با صرف هزینه همراه است اما باعث بهبودی راندمان مجموعه و کاهش قابل توجه توان مصرفی فن میگردد.

استفاده از پرههای با راندمان بالا و همچنین افزایش تعداد پرهها در یک اینچ طول لوله باعث بهبود عملکرد مجموعه، بالا بردن راندمان کولر هوایی و کاهش جزئی توان مصرفی فن میشود. انتخاب نوع پره و تعداد آن در واحد طول لوله گاها موجب صرف هزینه زیاد میشود.

بطور کلی در بهینه سازی یک کولر هوایی و کاهش دادن توان مصرفی فن میبایست بر روی افزایش تعداد لولهها، افزایش طول لوله ها، افزایش تعداد ردیفهای لوله، انتخاب نوع پره و تعداد پره در واحد طول لوله تحقیق و بررسی کرد.

لازم به ذکر است که با مطالعات انجام شده در این زمینه و با در نظر گرفتن هزینه مصرفی و بازگشت آن در مدت زمان سپری شده و مقایسه میزان کاهش انرژی توسط هر کدام از عوامل ذکر شده در بالا، این نتیجه بدست آمد که افزایش تعداد ردیفهای لوله و انتخاب نوع پره مناسب، بعنوان بهترین عوامل جهت کاهش توان مصرفی فن مورد انتخاب قرار گیرند. که این طرح در پالایشگاه نفت تهران اجرا و مورد بهره برداری قرار گرفت و باعث کاهش ۲۹ درصدی توان مصرفی کولر هوایی (معادل ۱۳۰۰۰ دلار در سال) گردید.

هر چه تعداد ردیفهای لوله بیشتر شود میزان صرفه جویی انرژی نیز افزایش مییابد. در این میان، هزینه سرمایه گذاری و فضای محدود عملیاتی موجود در سایت، به عنوان عوامل محدود کننده به شمار میآیند که با توجه به آنها نقطه بهینه تعیین میگردد.

افزایش تعداد لولهها و طول لوله ها، هر یک به تنهایی اگرچه باعث کاهش توان مصرفی میشوند اما در عمل باعث ایجاد تغییرات عمده در ابعاد و ساختار مبدل میشوند که اجرای آن تنها با تعویض مبدل و جایگزینی آن با مبدلی با طرح جدید امکان پذیر میشود.

نظرات