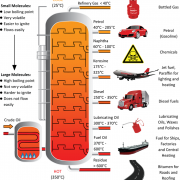

توربین دستگاهی است که از سیال انرژی میگیرد و آنرا به وسیله یک محور منتقل میسازد. سیال میتواند تراکم پذیر و یا تراکم ناپذیر باشد. در حقیقت توربین دستگاهی است که انرژی پتانسیل را به انرژی جنبشی، و انرژی جنبشی را به انرژی مکانیکی تبدیل میکند که در این مقاله درباره توربینهای آبی، بخار، گازی و بادی توضیحاتی ارائه میدهیم.

از انرژی مکانیکی تولید شده توسط توربین(توربینهای آبی، بخار، گازی و بادی) میتوان برای به حرکت در آوردن ژنراتور و تولید جریان الکتریسیته و یا برای چرخاندن پمپها و یا بکار انداختن کمپرسورها استفاده کرد.

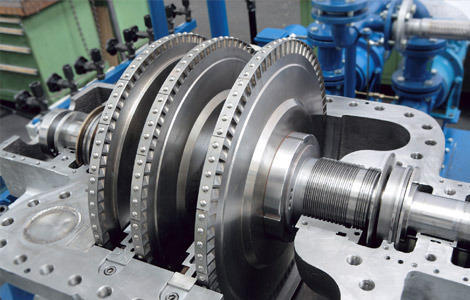

نمایی از یک توربین

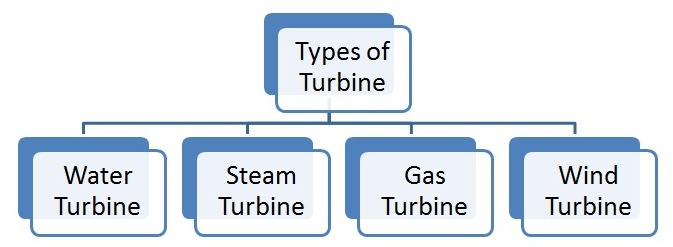

طبقه بندی توربینها

امروزه توربینها(توربینهای آبی، بخار، گازی و بادی) انواع مختلفی و برای کاربردهای مختلفی ساخته میشوند اما بطور کلی میتوان آنها را به چهار دسته کلی زیر تقسیم بندی کرد:

- توربینهای آبی یا هیدرولیک (Hydraulic Turbine)

- توربینهای بخار (Steam Turbine)

- توربینهای گازی (Gas Turbine)

- توربینهای بادی (Wind Turbine)

انواع توربین

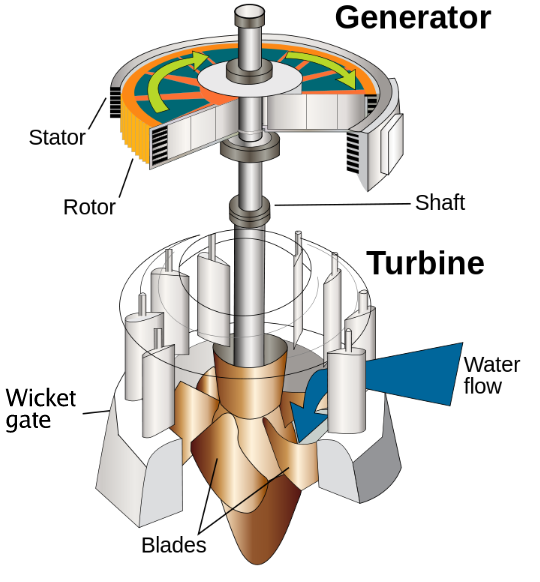

توربینهای آبی

در این توربینها از نیروی آب جهت به حرکت در آوردن توربین استفاده میشود و غالبا برای به حرکت در آوردن ژنراتورها در نیروگاههای تولید برق بکار گرفته میشوند. بصورت کلی همه توربینهای آبی، بخار، گازی و بادی جهت تولید برق مورد استفاده قرار میگیرند.

نمایی از یک توربین آبی

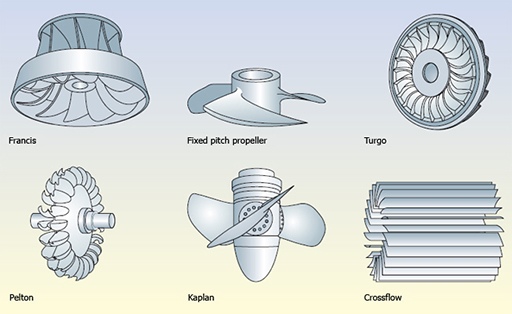

انواع توربینهای آبی

- توربین هیدورلیک ضربهای (Impulse Hydraulic Turbine)

- توربین واکنشی (Reaction Hydraulic Turbine)

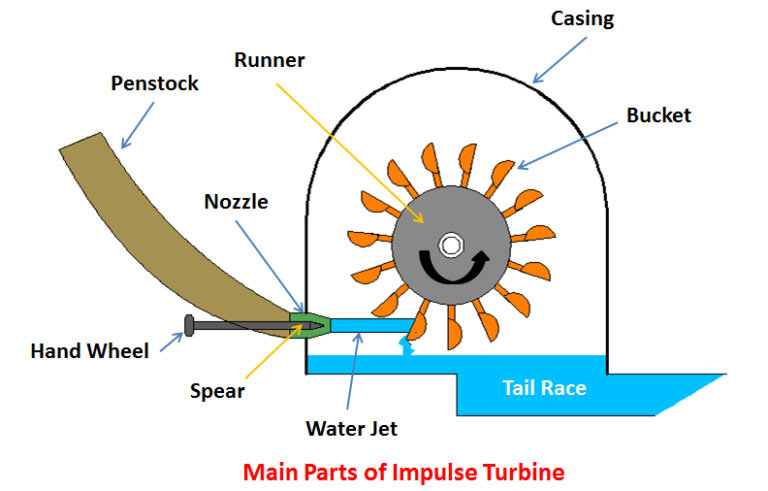

توربین آبی ضربه ای

این توربین توسط فردی بنام لسترای پلتون اختراع گردید و به همین خاطر به توربین پلتون (Pelton) نیز معروف است. در این توربین جریانهای سریع آب توسط نازلها به طرف لبه چرخ هدایت میشوند و نیروی جریان سریع آب به لبه پرههای یک چرخ فشار وارد میکند و باعث چرخیدن چرخ میگردد، چرخ نیز در همان جهت جریان آب را به حرکت در میآورد. به دلیل وجود فشار بالا در چرخ گردنده، باید محفظه آن بسیار ضخیم باشد تا همواره از ایجاد خطر و انفجار احتمالی جلوگیری شود.

توربین آبی نوع ضربه ای یا پلتون

در این توربین میبایست سرعت جریان آب زیاد باشد تا بازدهی مطلوب حاصل شود. توربین هیدرولیک ضربهای برای ارتفاع آب ۱۲۰۰ – ۱۵۰ متر طراحی شده است و از آن در تعدادی از کاربردهای ذخیره سازی آب توسط پمپ نیز استفاده میشود.

در توربین پلتون در حوالی تمامی بارها راندمان هیدرولیکی بین ۹۰ تا ۹۳ درصد تغییر میکند و ضریب سرعت بین ۹۶ تا ۹۸ درصد میباشد. سرعت مخصوص توربین پلتون بین ۲ تا ۱۶ دور در دقیقه است و مطلب با اهمیت دیگر این است که در ارتفاعات زیاد، خوردگی پرههای چرخها که سرعت مخصوص زیادی دارند به علت سرعت زیاد فوارهها بیشتر میشود. توربینهای هیدرولیک ضربهای خود به دو گروه زیر تقسیم بندی میشوند:

– توربین آبی ضربهای با محور افقی

– توربین آبی ضربهای با محور عمودی

توربین ضربهای با محور افقی همانطور که از نامش پیداست دارای محور افقی میباشد. این نوع توربین دارای او یا ۲ نازل در هر گرداننده میباشد که به یک ژنراتور وصل میشود. دو گرداننده ممکن است در یک طرف ژنراتور قرار بگیرند و یا اینکه هر یک از آنها در یک طرف ژنراتور باشند. در توربین ضربهای با محور افقی، اغلب در یک طرف ژنراتور و موتور، و در طرف دیگر پمپ نصب میگردد.

توربین ضربهای با محور عمودی دارای ۴ تا ۶ نازل میباشد که در آن، توربین در بالای پمپ نصب میشود بنحوی که با یک فشار مثبت در مکش پمپ عمل خواهد کرد.

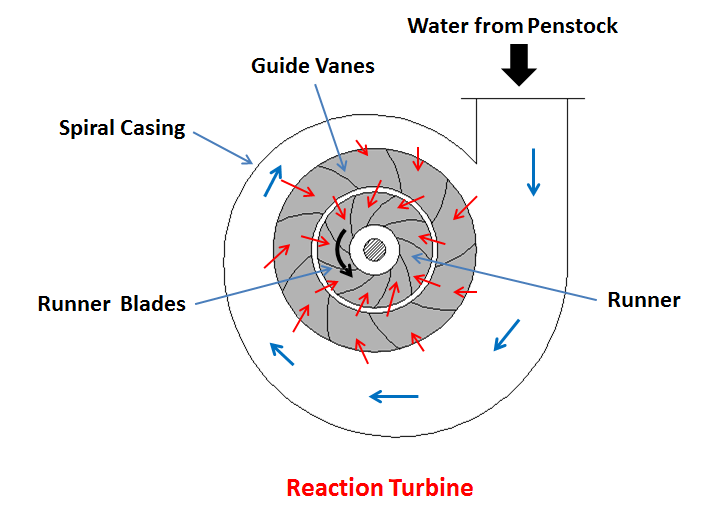

توربین آبی واکنشی

توربینهای آبی واکنشی در حقیقت توربو ماشینهایی هستند که دارای ارتفاع کم و جریان زیاد میباشند. جریان در این نوع توربینها عکس جریان پمپ است یعنی از مقطع با قطر بیشتر وارد شده و پس از دادن بیشترین انرژی خود به پروانه یا چرخ از میان چشم توربین خارج میشود. در این توربین جریان آب روی یک سری پرههای منحنی شکل ریخته میشود و واکنش آب روی تیغهها سبب میشود که تیغهها در جهت مخالف حرکت نمایند.

توربین آبی واکنشی

توربینهای واکنشی خود به سه دسته زیر تقسیم بندی میشوند:

– توربین آبی واکنشی جریان درونی یا توربین فرانسیس (Francis Turbine)

– توربین آبی واکنشی جریان مورب (Deriaz Turbine)

– توربین آبی واکنشی پروانهای (Propeller Turbine)

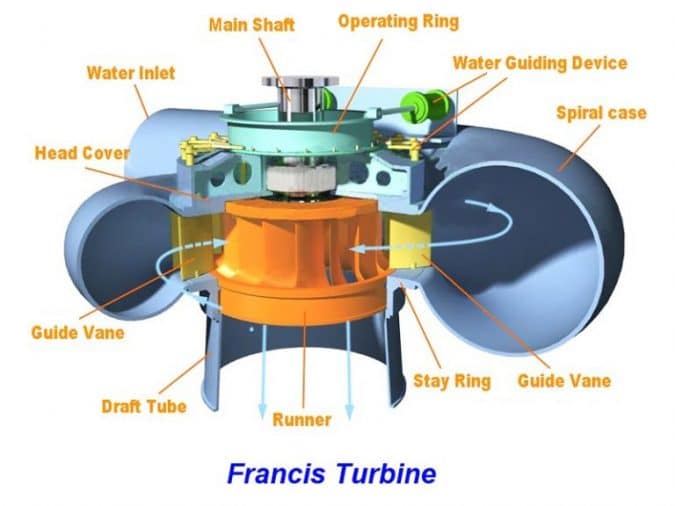

توربین آبی واکنشی جریان درونی یا توربین فرانسیس (Francis Turbine)

این توربین توسط مهندسی آمریکایی به نام جیمز بی فرانسیس در سال ۱۸۴۹ میلادی ساخته شد و به همین خاطر به توربین فرانسیس (Francis) معروف است. توربینهای فرانسیس در میان توربینهای هیدرولیک بیشترین کاربرد را دارند و از آنها به عنوان پمپهای برگشت پذیر استفاده میشود.

در این توربین آب قبل از جریان یافتن به مسیر خروجی، بطور شعاعی از یک محفظه حلقهای جریان یافته و با زاویه ۹۰ درجه به پرههای توربین بر میگردد. این توربین دارای ارتفاع آب متوسط تا زیاد میباشد و محدوده ارتفاع آب آنها معمولا حدود ۵۰۰ – ۲۰ متر میباشد.

توربین آبی واکنشی جریان درونی یا توربین فرانسیس (Francis Turbine)

توربینهای آبی فرانسیس خود در دو نوع ذیل ساخته میشوند:

– توربینهای فرانسیس کوچک که با محور افقی ساخته میشوند.

– توربینهای فرانسیس بزرگ که با محور عمودی ساخته میشوند.

توربین آبی واکنشی جریان مورب (Deriaz Turbine)

در این نوع توربین، جریان آب بطور جزئی در محفظه حلقوی برگرداننده میشود، به طوریکه جریان آب میان تیغهها دارای جریان مورب میباشد. این توربین با محور عمودی ساخته میشود و برای ارتفاع آب حدود ۱۲۰ – ۱۸ متر استفاده میشود. در طرحهای خاص آن، ارتفاع آب تا حدود ۲۰۰ متر نیز قابل دستیابی میباشد.

در توربینهای فرانسیس اگر جریان کمتر از مقدار واقعی طراحی شود و یا اینکه ارتفاع آب بطور قابل توجهی تغییر نماید، راندمان سریع افت پیدا میکند. در صورت بروز چنین مواردی میتوان از توربین دریاز استفاده نمود.

توربین دریاز دارای دو نوع پره میباشد که یکی پرههای گردنده هستند و دیگری پرههای راهنما میباشند. این پرهها قابل تنظیم بوده بنحوی که پرههای گردنده توسط موتور سرووی هیدرولیکی و پرههای راهنما توسط رینگها تنظیم میشوند. حرکت هر دو پره توسط سیستم کنترل بصورت هم زمان انجام میگیرد تا راندمان همواره بالا نگه داشته شود.

توربین آبی واکنشی جریان مورب (Deriaz Turbine)

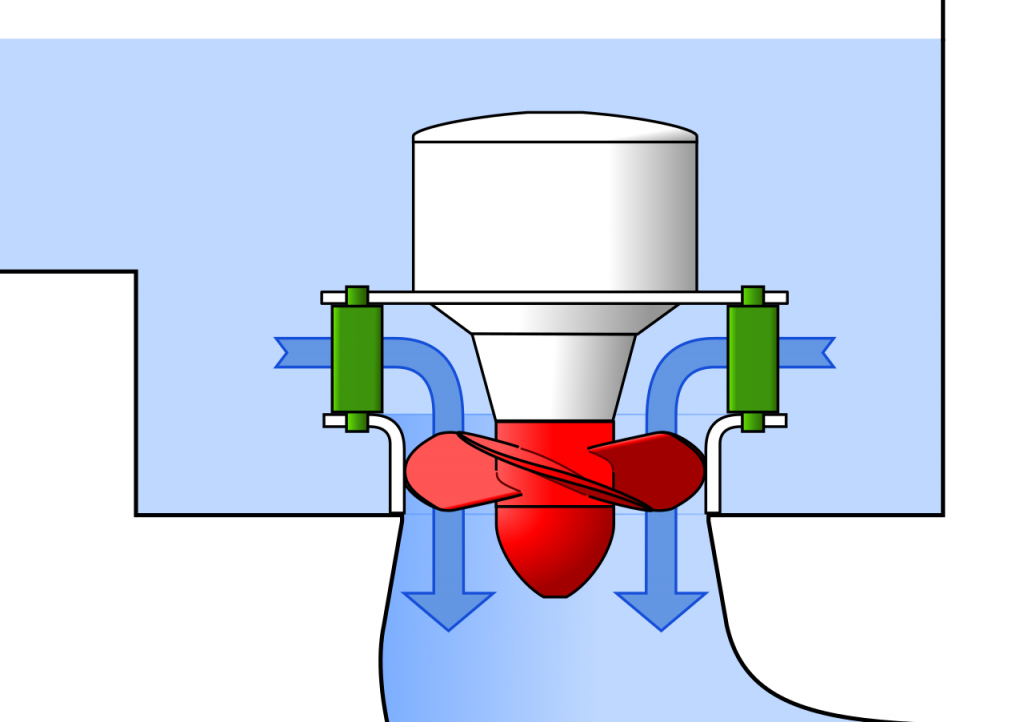

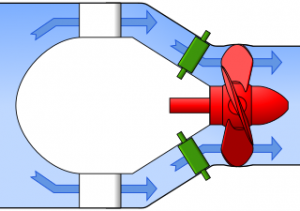

توربین آبی واکنشی پروانهای (Propeller Turbine)

این توربینها دارای ارتفاع آب پایین میباشند و با توجه به نوع تیغههای مورد استفاده در دو گروه ذیل دسته بندی میشوند:

– توربین آبی پروانهای با تیغه ثابت (Fixed Pitch Propeller Turbine)

– توربین آبی پروانهای با تیغه قابل تنظیم (Variable Pitch Propeller Turbine)

توربین آبی پروانهای با تیغه ثابت دارای محور عمودی میباشد و در محلهایی که ارتفاع آب نسبتا ثابت است استفاده میشود. دامنه خروجی این توربین حدود ۴۰ مگا وات برای هر واحد میباشد.

همانطور که گفته شد توربینهای پروانهای جهت ارتفاعهای پایین بکار گرفته میشوند. در این شرایط بروز تغییرات کوچک در فشار و یا سطح آب میتواند باعث ایجاد تغییرات مهمی در فشار کل توربین شود. این اتفاق در یک توربین پروانهای با تیغه ثابت باعث بروز تغییرات قابل توجهی در راندمان توربین میشود، از این روی میبایست از توربین تیغهای با پره ثابت در جاهایی که ارتفاع آب نسبتا ثابت میباشد استفاده کرد.

توربین آبی واکنشی پروانهای (Propeller Turbine)

توربین آبی پروانهای با تیغه قابل تنظیم را تحت عنوان توربین کاپلان (Kaplan) میشناسند. توربین کاپلان بزرگترین نوع از توربینهای هیدرولیکی با ارتفاع آب پایین میباشد. این توربین همانند توربین دریاز دارای دو نوع پره شامل پرههای گرداننده و پرههای راهنما میباشد که هر دو قابل تنظیم هستند. توربین کاپلان بطور عمودی نصب میشود و برای ارتفاع ۷۵ – ۵ متر ساخته میشود و قدرت خروجی آن حدود ۱۰۰ مگا وات برای هر واحد میباشد. البته واحدهایی با خروجی ۱۷۵ مگا وات نیز وجود دارد.

یک نمونه از توربین کاپلان تحت عنوان ” توربین بالب” وجود دارد که در آن توربین در قسمت توپی شکل خود دارای مسیر ناودانی میباشد که باعث جریان مستقیم آب از میان توربین میشود. توربین بالب دارای ابعاد کوچکتر میباشد و ساخت آن ارزانتر است. این توربین دارای محور افقی و یا زاویه دار میباشد.

توربین آبی کاپلان یا ” توربین بالب”

توربین آبی بالب تا ارتفاع ۲۱ متر مناسب است و خروجی هر واحد آن کمتر از ۱۰ مگا وات میباشد. البته به واحدهایی تا خروجی ۵۰ مگا وات نیز قابل توسعه میباشد.

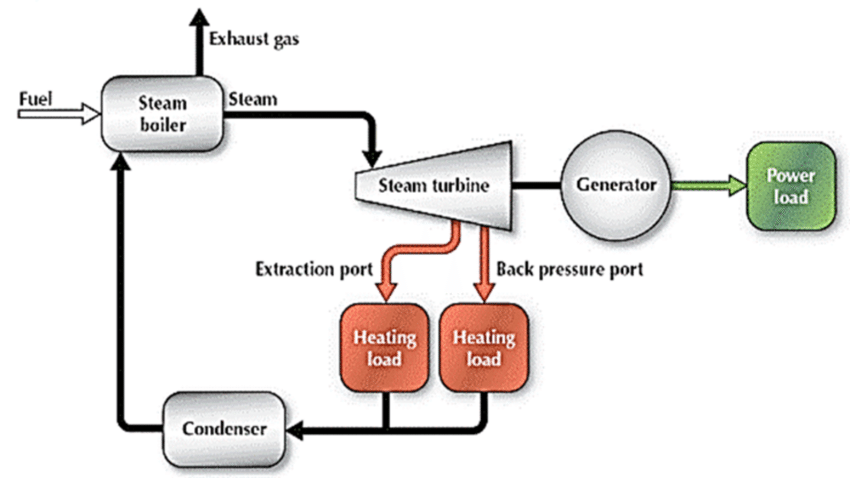

توربینهای بخار

در توربین های بخار، از نیروی بخار که در دیگ بخار تولید میشود، جهت به حرکت در آوردن توربین استفاده میشود. بخار گرم با فشاری بیش از فشار اتمسفر در یک نازل منبسط شده و در نتیجه قسمتی از انرژی حرارتی آن تبدیل به انرژی سنیتیکی میشود و براساس اصل ضربهای یا واکنشی باعث تبدیل آن به انرژی مکانیکی میگردد. از کاربردهای توربین بخار میتوان به موارد زیر اشاره نمود:

- محرک پمپهای خوراک واحدهای عملیاتی

- محرک کمپرسورهای رفت و برگشتی و گریز از مرکز

- محرک ژنراتورهای برق

- محرک دستگاههای یدک

مزایای استفاده از توربینهای بخار عبارتند از:

- دارای راندمان بالا

- دارای قابلیت اعتماد بالا

- دارای ساختمان ساده

- دارای هزینه تعمیر و نگه داری پایین

- دارای قابلیت تغییر دور و همچنین تولید دورهای بالا

انواع پروانه توربینهای آبی

معایب استفاده از توربینهای بخار عبارتند از:

- نیازمند به دیگ بخار و سایر تجهیزات مربوطه

- دارای هزینه زیاد تولید و نقل و انتقال بخار و تجهیزات مربوطه

- دارای تلفات بخار زیاد

- بستن و راه اندازی نسبتا مشکل

- دارای هزینه تعمیرات و نگهداری زیاد

- دارای محدودیت استفاده، صرفا در مکانهایی که بخار در دسترس باشد نظیر نیروگاهها یا پالایشگاهها

انواع توربینهای بخار

این نام گذاری بر اساس شمای هندسی تجهیز و یا به عبارتی دیگر بر اساس تعداد سیلندر میباشد:

- توربینهای بخار تک سیلندر

- توربینهای بخار ترکیبی

دیاگرام توربین های بخار

توربینهای بخار با ظرفیت ۶۰ – ۴۰ مگاوات به طور کلی ماشینهای تک سیلندر هستند و واحدهای بزرگتر معمولا از نوع ترکیبی بوده و بخار در اولین سیلندر و به طور جزئی منبسط شده و سپس با عبور از یک یا چند سیلندر دیگر انبساط کامل میشود.

برای به حداکثر رساندن راندمان توربین، در چند مرحله بخار منبسط شده و کار صورت میگیرد. این مراحل برحسب اینکه چگونه انرژی از آنها استخراج میشود دسته بندی میشوند.

توربین های بخار

توربینهای بخار تک سیلندر

این نوع توربینها معمولا از نوع متراکم کننده با فشار برگشتی میباشند. این توربینها اگر قرار باشد در طرحهای صنعتی استفاده شوند، با توجه به اینکه طرحهای صنعتی نیز به بخار با فشار کم نیاز دارد، میبایست بخاری با فشار کم بوسیله روش تولید مشترک ایجاد شود. بدین صورت که بخار در فشار بالا تولید شده و پس از انبساط در یک توربین و رسیدن به یک فشار مطلوب به نقاط مورد استفاده فرستاده میشوند. این کار اجازه میدهد که هم قدرت لازم بوسیله توربین تولید شود و هم بخار برای مصارف صنعتی مورد نظر تهیه گردد.

توربینهای بخار تک سیلندر دارای تقسیم بندیهای مختلفی میباشند که از آن جمله میتوان به موارد زیر اشاره کرد:

– توربین های بخار جدا کننده اتوماتیک (Automatic Extraction Turbine)

– توربین های بخار حرارت مجدد (Single Reheat Turbine)

– توربین های بخار فشار بالا (High Pressure Turbine )

– توربین های بخار فشار مخلوط (Mix Pressure Turbine)

در توربین های بخار جداکننده اتوماتیک، قسمتی از بخار در مراحل میانی توربین برای استفاده در فرآیند جدا شده و بقیه بخار به یک مبدل حرارتی تخلیه میشود. این نوع توربینها به گاوریرها و شیرهای مخصوصی برای ثابت نگه داشتن فشار بخار جدا شده و سرعت توربین، که تحت تاثیر تغییرات بار و بخار مورد تقاضا میباشد، نیاز دارد.

در توربین های بخار حرارت مجدد، بخار بعد از انبساط به دیگ بخار برگردانده میشود و مجددا تا درجه حرارت اولیه گرم میشود سپس این بخار برای انبساط در مرحله نهایی توربین، به توربین برگردانده میشود. این عمل سبب بدست آوردن کارایی بیشتر میشود.

توربین های بخار فشار بالا، برای افزایش ظرفیت و بهبود کارایی به بسیاری از تاسیسات با فشار متوسط اضافه میشود. در این تاسیسات دیگهای بخار، توربینهای اصلی فشار متوسط و توربینهای فشار بالا، از اجزاء مهم آن بشمار میروند. توربین فشار بالا طوری طراحی شده است که بخار با فشار لازم را به توربینهای اصلی تخلیه میکند. توربین فشار بالا با نامهای Topping Turbine و یا Super Posed Turbine نیز شناخته میشود.

توربینهای بخار تک سیلندر

از توربین های بخار فشار مخلوط، در مواردی که بخار با فشار کم از فرآیند قابل دسترسی باشد استفاده میشود. در توربین فشار مخلوط، تولید نیرو بوسیله وارد نمودن بخار به مرحله میانی توربین و انبساط آن تا فشار کندانسور انجام میگیرد.

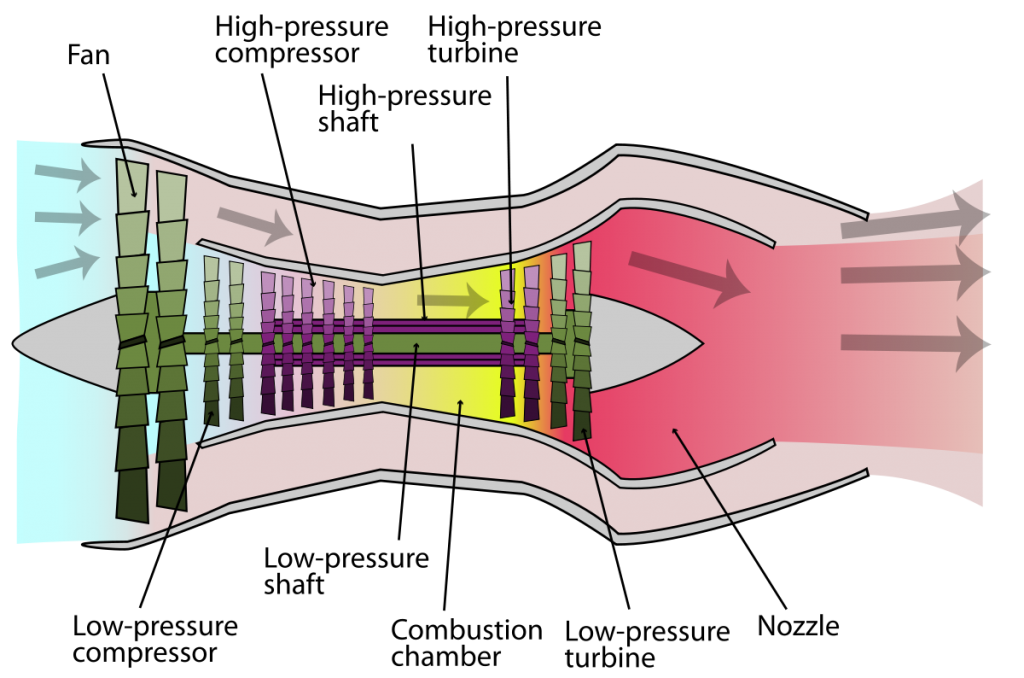

توربینهای بخار ترکیبی

توربینهای بخار ترکیبی حداقل دارای دو سیلندر محفظه که یکی با فشار بالا و دیگری با فشار پایین است میباشند. در این نوع توربینها سیلندر کم فشار از نوع جریان دو گانه میباشد که منظور حمل یک حجم زیاد از بخار کم فشار استفاده میگردد.

تعداد بسیاری از توربینهای بزرگ ممکن است دارای یک سیلندر با فشار متوسط، به همراه دو، سه و یا حتی چهار سیلندر دوگانه برای فشارهای پایین تر باشند. سیلندرها ممکن است در یک خط بوده و از یک محور استفاده کنند که به آنها ترکیبی خطی (Tandem Compound) میگویند و یا در گروههای موازی با دو محور یا بیشتر میباشند که آنها را ترکیبی ضربدری (Cross Compound) مینامند.

دیاگرام توربینهای بخار ترکیبی

در توربینهای بزرگ ممکن است گرم کردن مجدد بین مراحل فشار بالا و متوسط صورت پذیرد و بخار ممکن است جهت گرم کردن مجدد دوباره به دیگ بخار فرستاده شود. این نوع از توربینها دارای تنوع زیادی میباشند.

توربینهای بخار ترکیبی

توربینهای بخار ترکیبی

سایر تقسیم بندیهای توربین بخار

در توربینها با توجه به نحوه ی کارکرد دستگاه، اسامی و عناوین خاصی جهت شناسایی بهتر تجهیز و اصول کاری آن، به آنها تعلق میگیرد. این نامگذاریها میتواند بر مبنای افت فشار، طریقه استفاده از بخار و همچنین استفاده از کندانسور، به توربین داده شود. سعی می شود که درباره تمامی توربینهای آبی، بخار، گازی و بادیتوضیح داده شود.

- تقسیم بندی بر مبنای افت فشار

– توربین های بخار یک مرحلهای: در این توربین، افت فشار فقط در یک مرحله انجام میگیرد.

– توربین های بخارچند مرحلهای: در این توربین، افت فشار در چند مرحله انجام میگیرد.

– توربین های بخار Impulse: در این توربین، افت فشار بخار آب در پرههای ثابت توربین بوجود میآید.

– توربین های بخار Reaction: در این توربین، افت فشار بخار آب در پرههای چرخان توربین بوجود میآید.

افت فشار در توربینهای بخار بیشتر جهت تولید کار ایجاد میشود. توربینهای Impulse در اصل توربینهایی هستند که از اصل ضربه استفاده میکنند و پرههای ثابت آنها توسط ضربههای وارده از طرف ذرات بخار به حرکت در میآیند.

- تقسیم بندی بر مبنای طریقه استفاده از بخار در توربین های بخاربخار

– توربین چند مرحلهای Extraction: در این توربین، بخار از مرحله وسط، و قبل از اینکه به مرحله آخر برسد از توربین خارج میشود و در قسمتهای دیگر کارخانه استفاده میگردد.

– توربین های بخار چند مرحلهای Induction: در این توربین، بخار به مرحله میانی توربین وارد میشود. بخار مصرفی ممکن است بخار مازاد در قسمتهای دیگر کارخانه باشد.

- تقسیم بندی برمبنای استفاده از کندانسور

– توربین های بخار کندانسوری (Condensing Steam Turbines): فشار بخار خروجی توربین از فشار بخار ورودی توربین به مراتب خیلی پایین تر میباشد، حال هر چه قدر این اختلاف فشار زیادتر باشد بدین معنی است که انرژی بیشتری از بخار گرفته شده و صرف تبدیل به کار مفید شده است. برای حصول این عمل و رسیدن به اختلاف فشار زیاد و بدست آوردن کار بیشتر، در توربینهایی که دارای دور بالا هستند، روی خروجی توربین یک سرد کننده تحت نام کندانسور یا چگالنده قرار میدهند.

در توربینهای بخار سیستم سرد کننده را تحت خلاء نگه میدارند و با به حداقل رسانیدن فشار خروجی، اختلاف فشار را زیاد میکنند. بخار خروجی توربین که بوسیله سیستم خلاء به داخل سردکننده مکیده میشود، توسط آب خنک شده و تبدیل به آب مقطر گردد و برای ساختن بخار دوباره از آن استفاده میگردد. به این نوع توربینهای توربین نوع کندانسوری (Condensing Steam Turbines) گفته میشود.

از این نوع توربین بیشتر در پالایشگاهها استفاده میشود. توربینهای ژنراتورهای واحد آب، برق و بخار و کمپرسورهای واحدهای تبدیلی کاتالیستی از این نوع میباشند. در این نوع توربینها، جهت استفاده هر چه بیشتر از انرژی بخار آب، پرههای توربین در مرحله خروجی ابعاد بزرگتری دارند این حالت به این علت است که نیاز به انبساط بخار آب بیشتر در فشارهای کم است.

یکی از مسائل مهم در این توربینها احتمال سائیدگی میباشد. که معمولا به علت تشکیل قطرات آب در پرههای توربین و در فشارهای پایین میباشد.

لازم به ذکر است اگر در توربینهای چند مرحلهای از کندانسور (چگالنده) استفاده نشود، راندمان توربین کاهش مییابد.

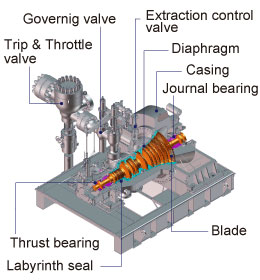

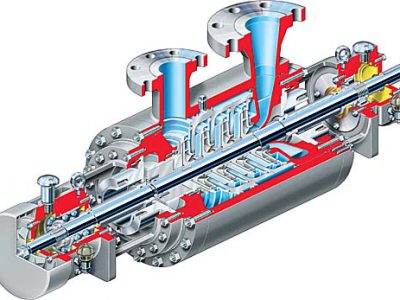

توربین های بخار سه مرحله ای

بطور کلی ساختمان توربینهای بخار از دو جزء اصلی شامل قطعات ثابت و قطعات متحرک تشکیل شده است. قطعات ثابت شامل: نازل، یاتاقان، هوزینگ برینگها، دیافراگم ها، پرههای هدایت کننده، محفظه بخار، تروتل ولو، استاپ ولو، شیر اطمینان، گاورنر، آببندها، سیستم روغنکاری و … میباشد و قطعات متحرک شامل: روتور و متعلقاتی نظیر پرههای متحرک، رینگهای روغنکاری، کاپلینگ، سیستم دور بیشینه، سیستمهای حفاظتی و … است. در ادامه تعدادی از این اجزاء به اختصار معرفی میگردد.

- چرخان (Rotor ): روتور شامل چرخها، پرهها و یک محور میباشد. چرخ و محور در روتورها بصورت جدا از هم و یا بصورت یکپارچه ساخته میشوند. در روتورها معمولا با توجه به قدرت توربین ممکن است به جای یک چرخ گردنده از چند چرخ گردیده استفاده شود و با توجه به ساختمان چرخهای گردنده، معمولا از دو نوع پره در آنها استفاده میشود که پرههای گردنده و پرههای هادی یا ثابت نام گرفته اند.

- نازل (Nozzle): نازلها قطعاتی هستند که در مجاورت چرخهای گردان یا پرههای گردنده قرار میگیرد و باعث افزایش شدت برخورد و جهت دهی بخار آب در توربین میگردند.

- پوسته (Casing): پوسته توربین در برگیرنده روتور است و شامل دو قسمت تحتانی و فوقانی میباشد. قسمتهایی نظیر محفظه بخار، ورودی بخار، خروجی بخار، دیافراگمها و بستهای یاتاقانهای محور توربین، درون پوسته قرار دارند. در تمامی توربینهای آبی، بخار، گازی و بادی از پوسته استفاده می شود.

چون محفظه بخار باید فشار زیادی را تحمل نماید جنس محفظه از پوسته محکم تر میباشد. این محفظه برای مقاومت در مقابل تنشهای حلقهای در صفحات متقاطع طراحی میشود که برای ثابت نگه داشتن دقیق فاصله آزاد در جهت طولی، بین اجزای متحرک و اجزای ثابت توربین است.

نمایی از اجزا توربین های بخار

اگر فشار بخار در پوسته به همان اندازه که در محفظه بخار است برسد، پوسته میترکد. لذا نباید توربین را با خروجی بسته راه اندازی کرد. جهت جلوگیری از بالا رفتن فشار در پوسته، روی خروجی بخار یک شیر اطمینان تحت عنوان شیر نگهبان (Sentinel Valve) وجود دارد که در موقع بالا رفتن فشار، اعلام خطر مینماید.

- آب بندهای مارپیچی و دیافراگم (Diaphragm & Labyrinth): از آنجایی که در توربینهای چند مرحلهای فشار مرحلهها با هم متفاوت است، بین هر دو مرحله یک دیافراگم وجود دارد که علاوه بر جدا نمودن مرحلهها باعث نگهداری نازلها نیز میگردد.

زمانی که بخار توسط نازلها به پرههای توربین برخورد میکند و خارج میشود، مقداری از آن، نازل را دور زده و در طول محور حرکت میکند. حال اگر از نشت این مقدار بخار جلوگیری نشود مقداری انرژی تلف شده و خوردگی در طول محور ایجاد میگردد. برای این منظور در انتهای دیافراگمها که نزدیک محور قرار دارند آب بندهایی به صورت مارپیچی تعبیه شده که فاصله محور و دیافراگم را کم کرده و مانع عبور بخار و نشت آن میگردد. جنس این آب بندها خیلی نرم تر از جنس محور بوده و در صورت تماس آب بندها با محور، خود آب۔ بندها سائیده میشوند که عوض نمودن آنها ارزانتر و ساده تر میباشد.

- اجکتور (Ejector): اجکتور دستگاهی است که تولید خلاء نموده و بیشتر در توربینهای نوع کندانسور استفاده میشود.

- جعبه لایی (Packing Box): در توربینهای بدون مایع کننده خروجی، فشار بخار خروجی از توربین بیشتر از فشار هوا است. لذا بخار میتواند از فضای بین محور و پوسته به خارج نشت نماید. برای جلوگیری از این نشت از جعبه لاییها استفاده میشود. این جعبه بین محور و پوسته قرار میگیرد و شامل تعدادی آب بندهای مارپیچی بوده و فضای بین محور و پوسته را کم میکند و مانع نشت بخار به خارج میشود.

مقداری از بخار نیز که هنوز درون جعبه لائی به بیرون نشت میکند توسط اجکتور مکیده شده و به خارج فرستاده میشود. جعبه لاییها را میتوان روی ورودی هر نوع توربینی قرار داد زیرا فشار بخار ورودی همیشه از فشار هوا بیشتر است

اجزا توربین های بخار

- یاتاقانها (Bearings ): یک محور در حال چرخش علاوه بر اینکه نباید اصطحکاک داشته باشد، در جهات مختلف نیز نباید دارای حرکت اضافه باشد. بطور کلی یک محور در حال چرخش دارای سه نوع حرکت زیر میباشد:

– حرکت محوری (Axial)

– حرکت شعاعی (Radial )

– حرکت دورانی (Rotation)

حرکت محوری در اثر نیروی برخورد ملکولهای بخار به پرههای توربین بوجود میآید و حرکت شعاعی در اثر نیروی گریز از مرکز حاصل از چرخش محور توربین تولید میشود.

برای جلوگیری از حرکت محوری و شعاعی از یاتاقانها استفاده میشود، یاتاقانها محور را حمایت نموده و با حداقل اصطکاک از این دو حرکت ممانعت میکند.

برای جلوگیری از حرکت محوری از یاتاقانهای اتکائی (Thrust Bearing) استفاده میشود. اما در زمانی که نیرو کم است بجای یاتاقانهای اتکائی از یاتاقانهای ساچمهای استفاده میشود. برای جلوگیری از حرکت شعاعی، از یاتاقانهای شعاعی (Radial Bearing) استفاده میگردد.

- تنظیم کنندهها (Governor): تنظیم کننده دستگاهی است که سرعت توربین را در حداقل و حداکثر بار ثابت نگه میدارد. مقصود از کلمه “بار” در این تعریف، مقدار کاری است که توربین انجام میدهد.

تنظیم کنندهها انواع مختلفی دارند که شرح تمامی آنها در این مجال مقدور نمیباشد اما دو نوع مهم آن عبارتند از: تنظیم کننده گلولهای که در توربینهای کوچک و متوسط کاربرد دارد. و تنظیم کننده روغنی که در توربینهای بزرگ مثل محرک مولد برق کاربرد دارد. این تنظیم کننده ها برای همه انواع توربینهای آبی، بخار، گازی و بادی استفاده میشود.

یک تنظیم کننده خوب باید دقیق، دارای عکس العمل سریع در مقابل تغییرات سرعت توربین و پایداری کافی داشته باشد. یعنی در مقابل تغییرات کاری که از توربین کشیده میشود خیلی سریع عمل نماید زیرا با کم و زیاد شدن بار توربین، دور آن نیز کم و زیاد میشود.

- کندانسور یا چگالنده (Condenser): بیشتر توربینهای بزرگ که در صنعت مورد استفاده قرار میگیرند در خروجی آنها یک کندانسور یا چگالنده که تحت خلاء کار میکند قرار دارد. وجود این چگالنده باعث میشود که اختلاف فشار ورودی و خروجی زیاد شود و توربین بتواند کار بیشتری انجام دهد.

- جعبه دنده (Gear Box): بعلت بالا بودن تعداد دور توربینهای بخار میبایست به طریقی دور توربین را پایین آورد. برای این کار از جعبه دنده استفاده میشود.

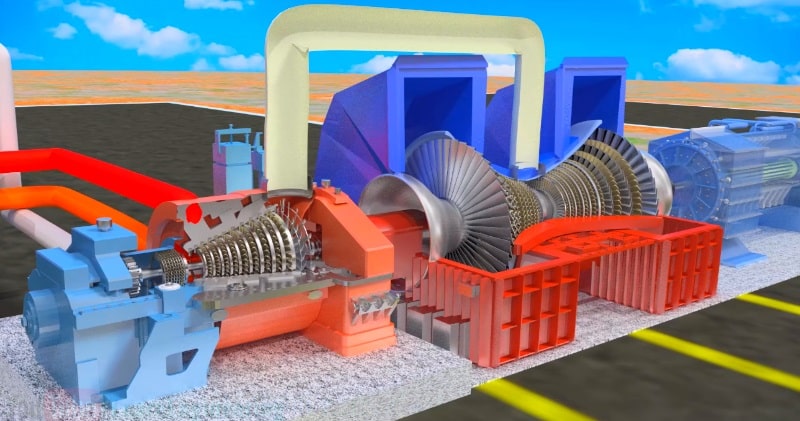

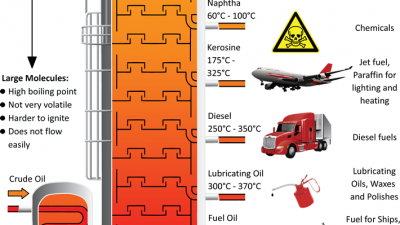

توربینهای گازی

توربین های گازی یک موتور احتراق داخلی چرخشی از خانواده توربو ماشینها میباشد. اساسا این دستگاه با احتراق هوای فشرده با سوخت و عبور گازهای منبسط حاصل شده از یک سری دیسک۔های چرخنده توربین موجب بروز قدرت چرخشی یک شافت و ایجاد نیروی عکس العمل رانشی و یا ترکیبی از هر دو میشود.

در توربین های گازی، گازهای محترق شده فشرده داغ با حرکت در بین پرههای توربین منبسط شده که نتیجه آن تولید قدرت محوری خروجی و نیروی رانش، یا ترکیبی از هر دو خواهد بود.

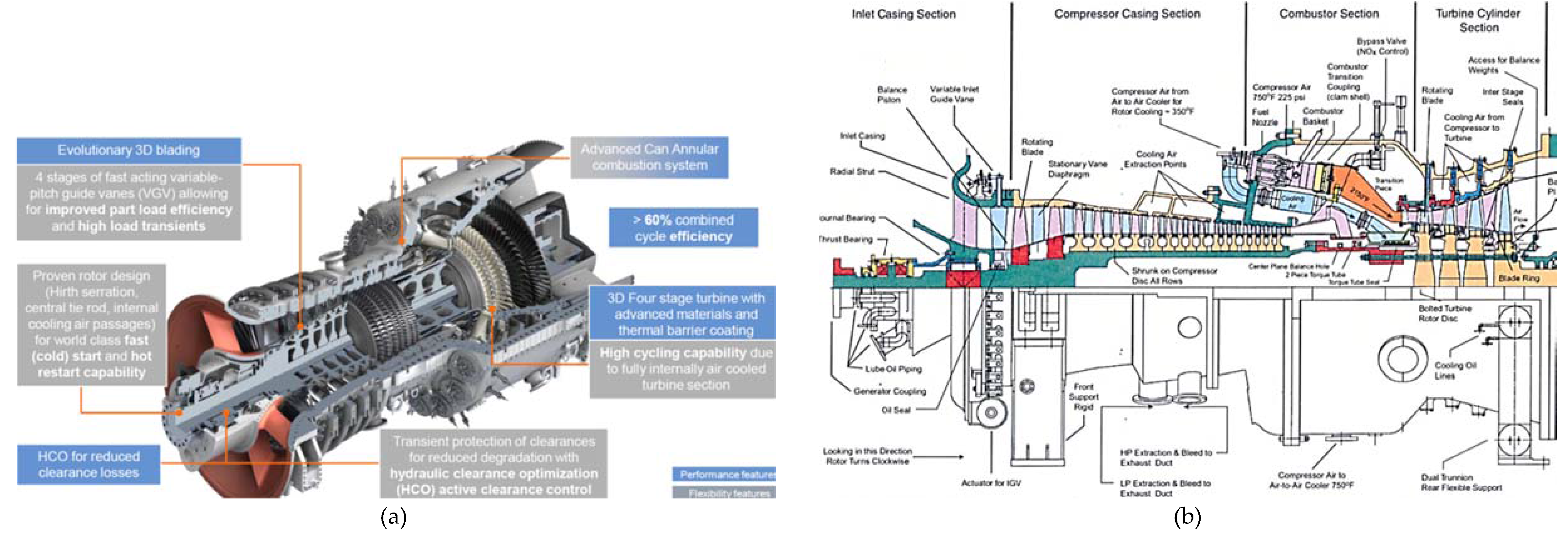

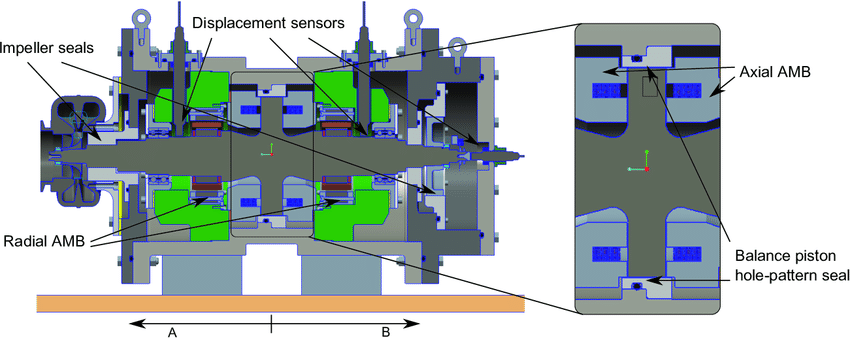

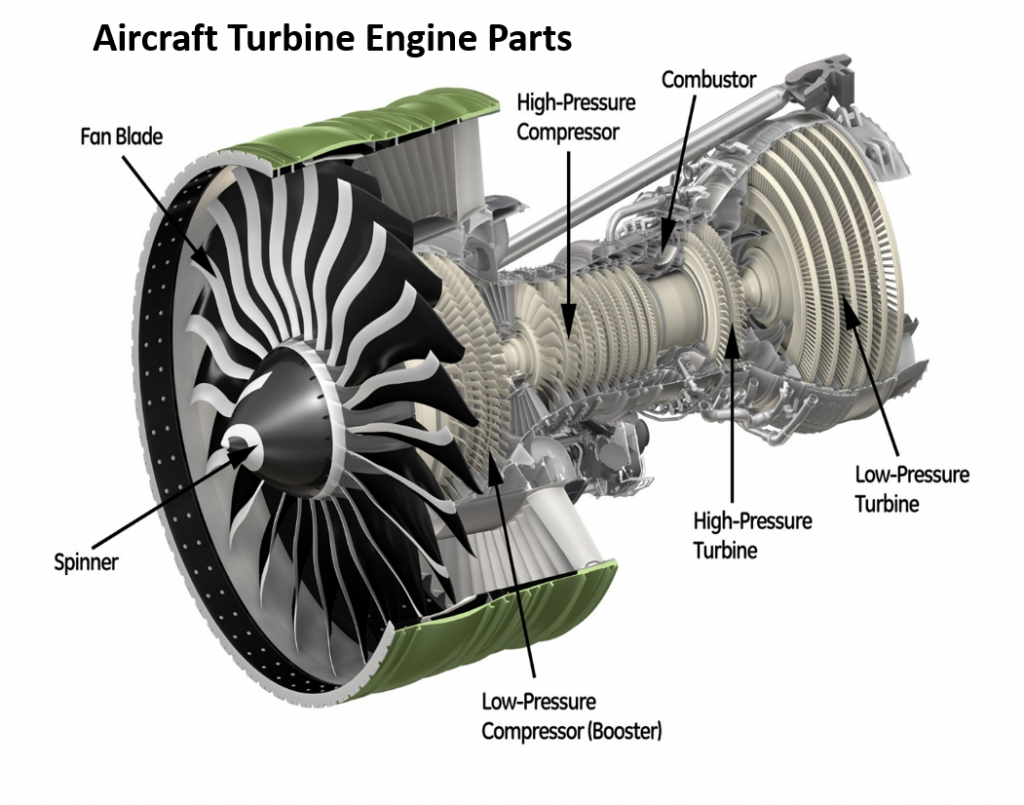

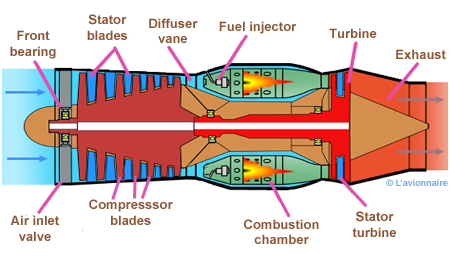

اجزا توربین های گازی

در توربینهای گازی از گاز به عنوان انرژی استفاده میشود و انرژی حاصل از گاز خیلی ارزانتر از انرژی حاصل از بخار آب که در توربینهای بخار استفاده میشود میباشد. همچنین در یک توربین گازی در مواقعی که به علتهایی گاز وجود نداشته باشد میتوان از سوخت مایع گازوییل استفاده نمود. این دو عامل ذکر شده جزو مهمترین مزیتها و امتیازات توربینهای گازی محسوب میشوند.

بدلیل اینکه این توربینها توسط نیروی حاصل از انبساط گاز به چرخش در میآیند، اصطلاحا به آنها Turbo Expander میگویند.

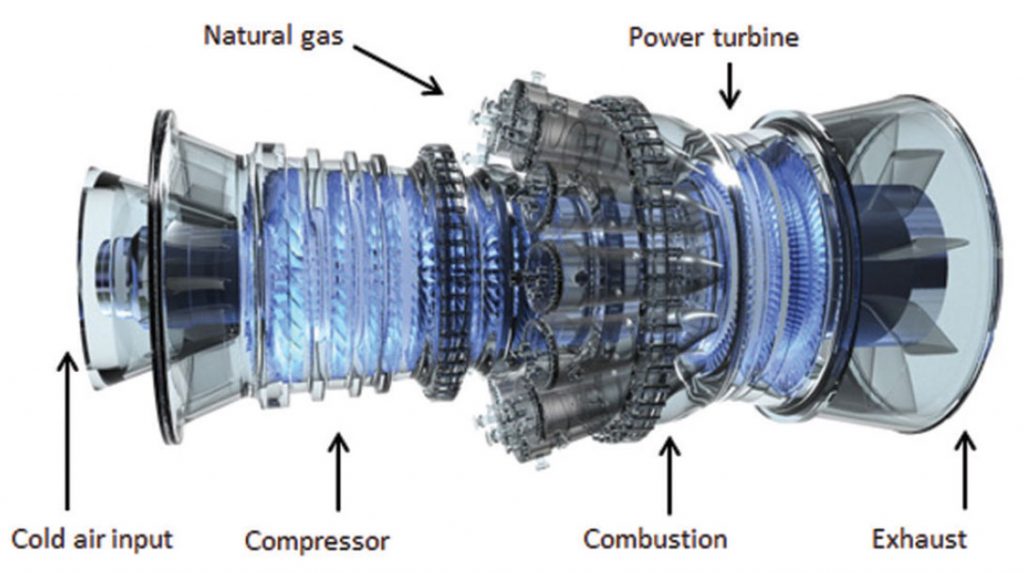

توربو اکسپندر

برای استفاده از انرژی موجود در گاز و یا گازوئیل، باید آنها را در مجاورت هوا سوزاند. به همین خاطر توربین گازی میبایست دارای اتاق احتراق (Combustion Chamber) و فشارنده هوا (Compressor) باشد. بطور کلی یک توربین گازی از سه قسمت اصلی کمپرسور، اتاق احتراق و توربین تشکیل شده است. همچنین تجهیزات ورودی هوا و اگزوز نیز به ترتیب اولین قسمت و آخرین قسمت یک توربین گازی را شامل میشوند.

توربین های گازی صنعتی

اساس کار در یک توربین های گازی بدین صورت است که در مرحله اول حجم زیادی از هوا پس از تصفیه بوسیله فیلترها با فشار اتمسفر و دمای محیط از طریق دهانه ورودی به نام Engine Air Inlet به داخل کمپرسور مکیده میشود. با چرخش کمپرسور، هوای درون آن با افزایش دما و افزایش فشار و کاهش حجم مواجه میشود. در نهایت هوا با فشار و دمای بالا از کمپرسور خارج میشود.

در مرحله دوم هوای فشرده شده از طریق کانال جریان هوا وارد اطاق احتراق میشود. در این بخش با تزریق سوخت، عمل احتراق در فشار ثابت صورت گرفته و شعله تشکیل میشود. در عمل احتراق، گازها دچار انبساط حجمی شده و در نهایت گازهای منبسط شده فشرده داغ با فشار و دمای بالا اطاق احتراق را ترک میکنند.

در مرحله سوم سیال عامل وارد بخش توربین میگردد و با غلبه بر نیروی مقاوم و انجام کار، پرههای توربین را به حرکت در میآورد و موجب بروز قدرت چرخشی شافت و ایجاد نیروی عکس العمل رانشی و یا ترکیبی از هر دو میشود. در قسمت توربین، سیال در حین عبور از پرهها با کاهش فشار مواجه میشود و تا رسیدن به فشار محیط منبسط میگردد. در نهایت سیال با شرایط فشار اتمسفر و دمای بالا از توربین خارج میگردد و توسط اگزوز به محیط آزاد وارد میشود. همانطور که گفته شد در صنعت از توربینهای آبی، بخار، گازی و بادی استفاده میشود.

کمپرسور مورد استفاده در توربین های گازی بیشتر از نوع گریز از مرکز و یا جریان محوری میباشد که از چند ردیف پرههای ثابت و پرههای گردان تشکیل شده است. جهت فشرده نمودن هوا از یک مرحله به مرحله بعد، پرهها طوری قرار گرفته اند که از ورودی تا خروجی کوچکتر میشوند.

در قسمت توربین، انرژی لازم جهت غلبه بر نیروی اصطکاک، و چرخاندن توربین و سایر تجهیزاتی که بر محور توربین سوارند میبایست تامین گردد که این مسئله برای همه انواع توربینهای آبی، بخار، گازی و بادی یکسان می باشد.

برای انجام کارهای فوق به انرژی زیادی نیاز است لذا برای تولید انرژی بیشتر باید حجم هوائی که وارد اتاق احتراق میگردد خیلی بیشتر از هوای مورد احتیاج جهت سوزاندن گاز و یا گازوئیل باشد. زمانی که احتراق بوجود آید مازاد هوای ورودی نیز گرم شده و افزایش حجم مییابد و فشارش بالا میرود. لذا ساختمان اتاق احتراق به نحوی ساخته شده است که هوای خارج شده از کمپرسور به علت فشاری که دارد نتواند شعله موجود در اتاق احتراق را خاموش کند.

در توربین وضع قرار گرفتن پرههای ثابت و گردنده، برعکس کمپرسور میباشد و به ترتیب از ورودی تا خروجی بزرگتر میشوند. این افزایش طول پرههای توربین به جهت افت فشار و افزایش سرعت میباشد و این یعنی تبدیل انرژی فشاری به انرژی جنبشی.

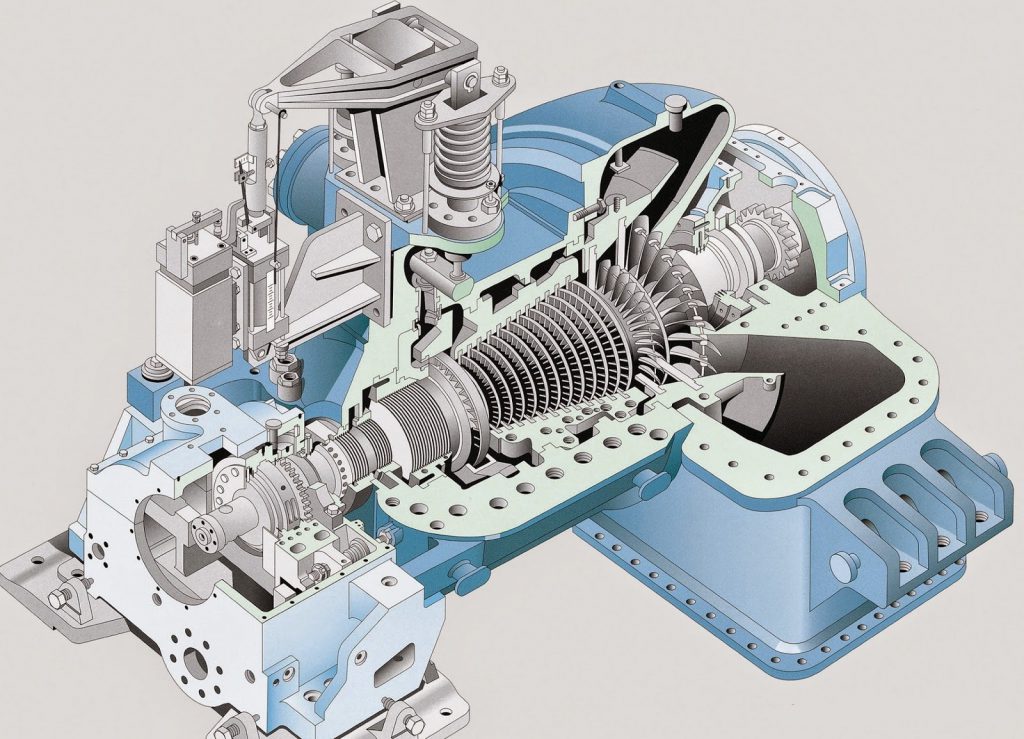

قسمت کمپرسور و قسمت توربین میتوانند از تعداد متوالی طبقه (Stage)، (هر طبقه دیسکی است که پرهها بر روی آن نصب میشود)، تشکیل شده باشند. در شکل زیر یک توربین گازی با کمپرسور سه طبقه و توربین دو طبقه نشان داده شده است.

نمایی از توربین های گازی

از کاربردهای توربین های گازی میتوان به موارد زیر اشاره نمود:

- استفاده در نیروگاه سیکل ترکیبی

- استفاده در صنایع هوایی (هواپیماهای مسافربری، باربری، نظامی، و جنگندههای فوق صوت)

- استفاده در قطار.

- استفاده در کشتیها

- استفاده در مناطق کم آب و خشک

- استفاده جهت پمپاژ نفت و گاز طبیعی در خطوط انتقال از طریق راندن کمپرسورهای گریز از مرکز

- استفاده جهت کاربردهای فرآیندی به منظور تولید گاز فشرده برای فرآیندهای فیزیکی – شیمیایی

- استفاده جهت تولید برق برای پالایشگاهها، کارخانجات، بیمارستانها و غیره

مزایای استفاده از توربین های گازی عبارتند از:

- جمع و جور بودن، راحتی در نقل و انتقال

- نصب ساده، کوتاه بودن زمان نصب، هزینه پایین نصب

- بهره برداری آسان و راه اندازی سریع

- بازدهی سریع در عرض چند دقیقه بعد از استارت کردن

- سادگی ساختمان و کم بودن قسمتهای کمکی

- امکان تعویض سوخت

- کیفیت بهتر گاز خروجی از اگزوز، بخاطر کارایی بسیار بالای دستگاه احتراق آن که سیب کمترین میزان انتشار مونوکسید کربن، اکسید هیدروژن و هیدروکربنهای نسوخته در مقایسه با موتورهای دیگر میشود.

سیکل توربین های گازی

معایب استفاده از توربین های گازی عبارتند از:

- حساس بودن متریال توربین در مقابل نمک و کالورین و سولفور موجود در هوا و یا سوخت

- مواد فوق الذکر حتی در غلظتهای کم بعلت بالا بودن درجه حرارت باعث خوردگی پره میشوند

- پایین بودن کارایی سیکل توربین به دلیل آنکه مقدار زیادی از کار تولید شده (حدوداً ۳/۲) صرف به حرکت در آوردن کمپرسور میشود

- قیمت بسیار بالا

- راندمان کمتر در دور آرام

- پاسخ کمتر به تغییرات در مصرف برق

طبقه بندی توربینهای گازی

توربینهای گازی از نظر جایگاه بکارگیری در دو دسته کلی زیر طراحی و ساخته میشوند:

- توربین های گازی صنعتی (Industrial Gas Turbine)

- توربین های گازی هوایی (Aircraft Gas Turbine)

طول عمر توربینهای گازی صنعتی که بطور گسترده در نیروگاههای گازی بکار گرفته میشوند بدون تعمیرات اساسی حدود ۱۲۰۰۰ ساعت میباشد، در صورتی که برای نوع هوایی حدود ۱۲۰۰- ۶۰۰ ساعت است. در توربین گازی هوایی، کم بودن اندازه و وزن در مقایسه با نوع صنعتی از اهمیت ویژهای برخوردار است. همچنین لازم به ذکر است که از انرژی جنبشی گاز خروجی از اگزوز در نوع هوایی استفاده مفید میشود، در حالی که این انرژی در نوع صنعتی به هدر میرود.

توربینهای گازی هوایی که در انواع هواپیماها نظیر هواپیماهای مسافربری، باربری، نظامی، و جنگندههای فوق صوت بکار گرفته میشوند شامل انواع توربو جت ها، توربو فنها و توربو پراپها میشوند.

توربینهای گازی هوایی

تقسیم بندی توربینهای گازی

در نامگذاری توربین گازی میتوان گفت که طرح پرهها نقش اصلی را دارد. بر این اساس گازی تحت دو عنوان زیر شناخته میشوند:

- توربین های گازی ضربهای (Impulse Gas Turbine ).

- توربین های گازی عکس العملی (Reaction Gas Turbine )

در توربین های گازی ضربهای، وضع قرارگیری پرهها به نحوی است که برخورد ملوکولهای گاز به آنها و ایجاد ضربه باعث حرکت توربین میگردد. بنابراین در توربین ضربهای میبایست فشار ورودی زیاد باشد.

در توربین های گازی عکس العملی، عکس العمل ناشی از سرعت ملوکولهای گازهای گرم شده به هنگام خروج از هر مرحله باعث حرکت توربین میشود. بنابراین در توربین عکس العملی میبایست سرعت خروجی زیاد باشد.

توربینهای گازی را بیشتر از نوع عکس العملی میسازند ولی در بعضی مواقع ترکیبی از توربینهای ضربهای و عکس العملی نیز کاربرد دارد.

در توربین های گازی، محفظه احتراق محیطی است که حرارت زیادی را تحمل میکند و عموما از آلیاژهای دما بالای نیکل پایه و بعضی اوقات کبالت پایه ساخته میشود.

مواد بکار رفته در ساخت پرههای توربین شامل آهن، نیکل و کبالت همراه با کروم به عنوان آلیاژهای اصلی میشود که موجب مقاومت بالای پرهها در مقابل اکسیده شدن میگردند، همچنین آلیاژهای دیگری نظیر آلومینیوم، مولیبدن و سیلیس و کربن و … نیز استفاده میشوند. از کروم و یا آلومینیوم و فلزات گرانبهایی نظیر پلوتونیم و رادیم جهت پوشش دهی پرهها استفاده میشود.

در توربین های گازی، فیلتر کردن هوای ورودی به کمپرسور بسیار مهم میباشد به نحوی که بر روی کارکرد کمپرسور و کارکرد توربین و در نهایت بر روی بازده خروجی و عملکرد کلی دستگاه تأثیر بسزایی میگذارد. خورندگی (Corrosion)، جرم گرفتگی (Fouling) و آسیب ناشی از جسم خارجی معروف به Foreign Object Damage) FOD)، سه عامل مهم تخریب کمپرسور به علت کیفیت ضعیف هوای ورودی میباشند.

خورندگی پرههای کمپرسور عمدتا به ذرات با ابعاد بزرگتر از ۵ میکرون موجود در هوا نسبت داده میشود. خورندگی پرههای کمپرسور اولا باعث ضخیم شدن لبه حمله پره (Leading Edge) میشود که منجر به تغییر زاویه حمله هوا میشود، و ثانیا نازک شدن لبه فرار را سبب میشود که از استحکام در برابر خستگی میکاهد. که نتیجه آنها کاهش عملکرد کلی میباشد.

جرم گرفتگی پرههای کمپرسور به سبب مکش مواد چسبنده نظیر بخارات صنعتی، بخارات روغنی، دود و نمک دریا صورت میگیرد. دامنه اندازه این ذرات آلوده کننده معمولا از کمتر از ۱ میکرون تا ۱۰ میکرون میرسد. جرم گرفتگی شایع ترین علت هدر رفت عملکرد توربین گاز میباشد بطوری که بر اساس تخمین زده شده تقریبا ۷۰ درصد عملکرد کلی توربین گاز به سبب جرم گرفتگی پرههای کمپرسور آن هدر میرود. جرم گرفتگی باعث کاهش بازده و فشار خروجی کمپرسور میشود که خود منجر به کم شدن خروجی برای یک دمای ورود و خروج معین و کاهش همزمان بازده سوخت میگردد.

آسیب ناشی از جسم خارجی، شدیدترین نوع آسیب بوده و باعث واماندگی ناگهانی کمپرسور میشود. این پدیده توسط مکش و ورود شی میتواند صورت گیرد که دارای ابعاد قابل رویت و قابل فیلتر شدن باشد. در موتورهای صنعتی، هیچ دلیلی بجز بی کفایتی در تعمیر و نگهداری برای این واماندگی کمپرسور متصور نیست. در مورد موتورهای هوایی این پدیده در حالتی رخ میدهد که هواپیما در بین یکدسته از پرندگان در حال پرواز وارد شود.

انواع توربین های گازی هوایی

آسیب ناشی از جسم خارجی در قسمت توربین نیز قابل وقوع است و باعث واماندگی ناگهانی توربین میشود. منشاء جسم خارجی در توربین میتواند سخت افزار آن باشد که به درستی در محل خود نصب نشده و کارکرد درست آن از نظر ایمنی بررسی نگشته است و یا واماندگی بواسطه شکسته شدن قطعات و رها شدن در توربین میباشد. با بازرسی مداوم و نگهداری مناسب سیستم میتوان از وقوع چنین اتفاقاتی جلوگیری کرد.

توربین های گازی هوایی

توربینهای بادی

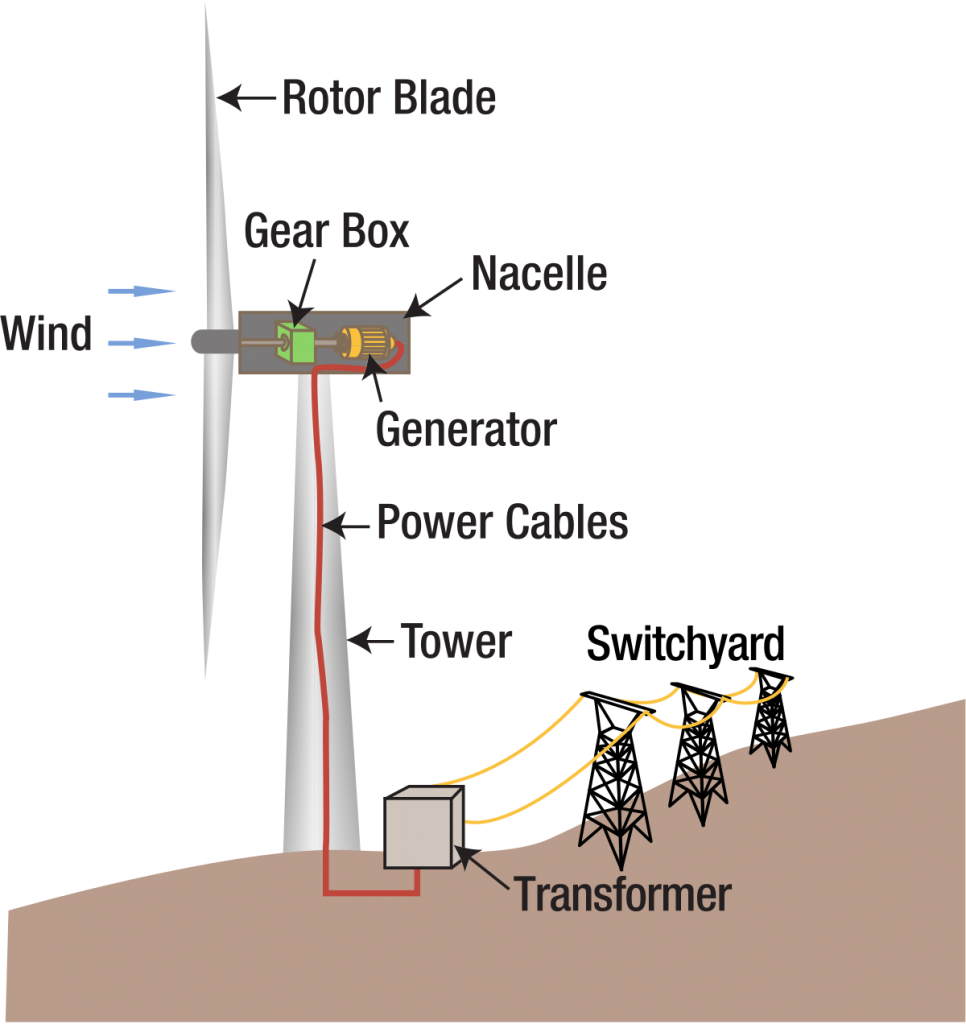

در توربین های بادی از نیروی باد جهت به حرکت در آوردن توربین استفاده میشود. امروزه از توربینهای بادی در نیروگاههای بادی جهت تولید برق استفاده میشود.

اساس کار توربینهای بادی بدین نحو است که انرژی جنبشی باد پرههایی را که به دور روتور توربین متصل هستند را به گردش در میآورد، روتور نیز به یک شفت مرکزی متصل است که با چرخش آن، ژنراتور نیز به گردش در آمده و الکتریسیته تولید میشود. بنابراین توربینهای بادی انرژی جنبشی باد را به توان مکانیکی تبدیل میکنند و این انرژی مکانیکی از طریق محور به ژنراتور انتقال پیدا کرده و در نهایت انرژی الکتریکی تولید میگردد.

سیکل توربین های بادی

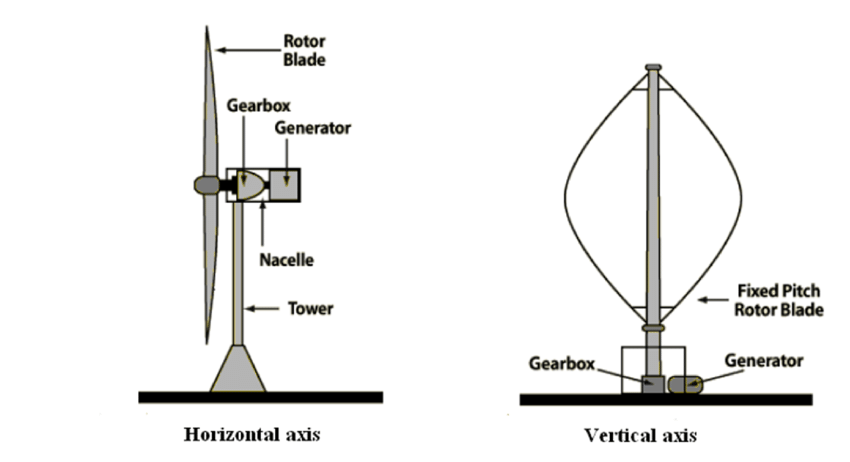

توربینهای بادی به دو دسته زیر تقسیم بندی میشوند:

- توربین های بادی با محور افقی (Horizontal Axis Wind Turbine)

- توربین های بادی با محور عمودی (Vertical Axis Wind Turbine)

انواع توربین بادی

توربین های بادی با محور افقی

توربین های بادی با محور افقی پیشینه بیشتری داشته و امروزه هم بیشتر مورد استفاده قرار میگیرد. در این توربین ها، روتور و ژنراتور الکتریکی در بالای یک برج بلند قرار گرفته و میبایست در راستای جهت وزش باد قرار گیرند. اگر جهت وزش باد به پرهها از روبرو باشد به این حالت Up- Wind میگویند. اما اگر جهت وزش باد از پشت پرهها باشد به این حالت Down- Wind گفته میشود. در توربین، توسط قطعهای به نام Anemometer سرعت باد سنجیده میشود و اطلاعات بدست آمده به کنترل کننده ارسال میگردد. قطعه ی Controller زمانی که سرعت باد در محدوده مجاز باشد، ماشین را راه اندازی میکند و هنگامی که سرعت باد بیشتر از حد مجاز (۶۵ mph) شود دستور خاموش شدن ماشین را صادر میکند زیرا در این شرایط ژنراتور به سرعت به حرارت بسیار بالایی خواهد رسید.

توسط قطعه ی Wind Vane جهت وزش باد اندازه گیری میشود و این قطعه کمک میکند تا جهت توربین نسبت به جهت باد در وضعیت مناسبی قرار گیرد.

هنگامی که باد در خلاف جهت توربین میوزد و باید روتور در مقابل وزش باد از روبرو قرار گیرد، از درایو انحراف (Yaw Drive) استفاده میشود. برای به حرکت در آوردن درایو انحراف از موتور انحراف (Motor Yaw) استفاده میشود. واضح است که اگر وزش باد در جهت توربین باشد دیگر نیازی به استفاده از درایو انحراف نیست.

در بیشتر این توربینهای بادی، با استفاده از یک جعبه دنده، سرعت چرخش پایین پرهها را به سرعت بیشتری برای ژنراتور تبدیل میکنند. اما در برخی طراحی ها، محور با همان سرعت اولیه، ژنراتور را میچرخاند.

توربینهای بادی با محور افقی دارای بازدهی خوبی میباشند اما تعمیر و نگهداری آنها به جهت قرارگیری تجهیزات در ارتفاع بالا، مشکل میباشد.

توربین های بادی با محور عمودی

در توربینهای بادی با محور عمودی، روتور اصلی بصورت عمودی قرار میگیرد. این توربینها نیازی به تنظیم بخاطر قرار گیری نسبت به جهت وزش باد ندارند و این نکته در مکانهایی که جهت وزش باد خیلی متغیر است مثلا در بالای ساختمان ها، یک امتیاز به شمار میآید.

با توجه به اینکه محور عمودی میباشد، میتوان جعبه دنده و ژنراتور را در نزدیکی زمین قرار داد که این موضوع دسترسی به این تجهیزات را برای تعمیر و نگهداری آسان تر میکند.

از معایب این توربینها میتوان به کم بودن سرعت دورانی، زیاد بودن گشتاور، بار گذاری دینامیکی زیاد پره ها، بازدهی کمتر نسبت به توربینهای افقی، هزینه بیشتر سیستم انتقال قدرت، و همچنین پیچیدگی زیاد طراحی و تحلیل ایرفویل پرهها پیش از ساخت پیش نمونه (پروتوتایپ) اشاره کرد.

توربینهای بادی با محور عمودی به شکلهای مختلفی ساخته میشوند که دو نوع عمده آنها توربینهای بادی داریوس (Darrieus) و ساوونیوس (Savonius) هستند.

توربینهای بادی افقی غالبا دارای ۳ پره میباشند. پرهها معمولا دارای طولی بین ۲۰ تا ۴۰ متر و در توربینهای بزرگ بیشتر از ۶۰ متر میباشند و سرعت دورانی آنها حدود ۱۰ تا ۳۰ دور بر دقیقه میباشد.

اگر در یک توربین بادی طول پره ۴۰ متر باشد و با سرعت ۲۰ دور بر دقیقه دوران کند، آنگاه سرعت خطی نوک پرههای آن حدود ۳۰۲ کیلومتر بر ساعت خواهد بود.

برج که پایه توربین را تشکیل میدهد بصورت لوله ی فولادی با ارتفاع ۶۰ تا ۶۰ متر و در توربینهای بزرگ بیشتر از ۱۰۰ متر میباشد. برای عملیات پی ریزی و استقرار برج پایه توربین بادی میبایست گودالی به عمق ۵۰ متر حفر شود.

برخی از مدلهای توربین بادی، در سرعت ثابت کار میکنند ولی توربینهای با سرعت متغیر انرژی بیشتری میتوانند تولید کنند، که به واسطه نیروی لیفت و دراگ پرهها به حرکت در میآیند.

هر چند نیروی باد یک منبع انرژی سالم و غیر آلاینده محیط زیست به شمار میآید اما احداث یک مزرعه توربین بادی میتواند باعث بروز لطمههای شدیدی به محیط زیست منطقه گردد. برای حفر گودالها اگر زمین منطقه مورد نظر پوشیده از تخته سنگ باشد، از دینامیت استفاده میشود که این کار به شدت بر روی اکو سیستم منطقه و گونههای گیاهی تاثیر میگذارد. همچنین احداث جادهها به منظور دسترسی به محل توربینهای بادی موجب نابودی بسیاری از زیستگاههای حیات وحش میشود. همچنین برای مطالعه در زمینه کمپرسور ها میتوانید این مقاله را بخوانید و اطلاعات بیشتر در مورد تجهیزات صنعتی را اینجا بیابید. همچنین در پست های بعدی مطالبی دیگر نیز درباره توربینهای آبی، بخار، گازی و بادی منتشر خواهد شد.

نظرات