معیار پذیرش ناپیوستگی های جوش در روش بازرسی با مایعات نافذ و ذرات مغناطیسی تحت بارگذاری های استاتیکی:

ضوابط پذیرش ناپیوستگی ها در آزمایشات مایعات نافذ و ذرات مغناطیسی،مطابق ضوابط پذیرش بازرسی چشمی است.

معیار پذیرش ناپیوستگی های جوش در روش بازرسی پرتو نگاری و ذرات مغناطیسی تحت بارگذاری دینامیکی

- هیچگونه ترکی قابل پذیرش نمی باشد.

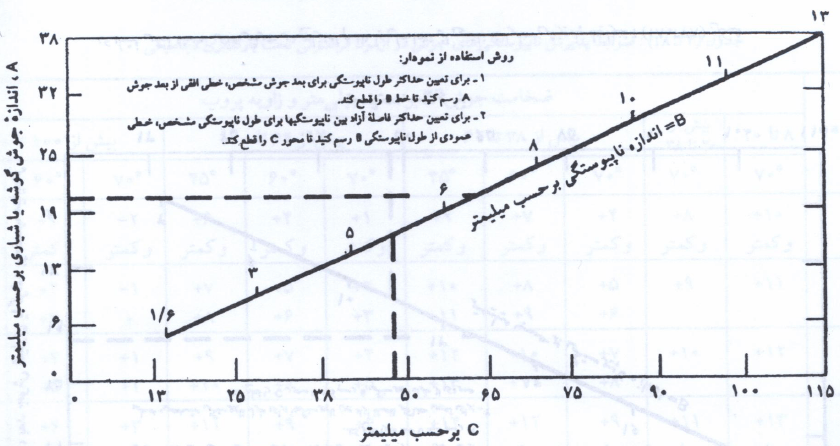

- در جوش هایی که تحت اثر تنش های کششی قرار دارند، در صورتی که اندازه حداکثر ناپیوستگی(حفاره) از نوع تخلخل یا عدم امتزاج بزرگتر از ۱/۵mm باشد، برحسب اندازه جوش، اندزه حداکثر ناپیوستگی به مقدار B حاصل از شکل ۱ محدود می شود. فاصله لبه ناپیوستگی تا لبه ناپیوستگی دیگر و یا انتهای جوش و یا تقاطع جوش دیگر، نباید از مقدار C از شکل زیر بزرگتر گردد.

- برای جوش هایی که تنها تحت اثر تنش های فشاری قرار دارند و به ویژه در نقشه های طراحی قید شده اند، اگر بزرگترین اندازه ناپیوستگی از نوع تخلخل یا عدم امتزاج برابر یا بیش از ۳mm باشد، برحسب اندازه جوش، اندازه حداکثر ناپیوستگی به مقدار B حاصل از شکل۱ محدود می شود. به علاوه طول آزاد بین لبه دو ناپیوستگی نباید از مقدار C حاصل از همان شکل کمتر شود.

- ناپیوستگی هایی به طول کمتر از ۱/۵mm که مجموع طول های آنها از ۱۰mm در هر ۲۵mm طول جوش تجاوز می کند، غیر قابل پذیرش هستند.

- برای تمام جوش هایی با اندازه بزرگتر از ۳۸mm استفاده از منحنی مربوط به جوش با اندازه ۳۸mm در تصاویر امکان پذیر است.

معیار پذیرش

شکل۱ : شرایط پذیرش حفرات ناشی از تخلخل یا عدم امتزاج در جوش های تحت تنش فشاری

معیار پذیرش ناپیوستگی ها در آزمون فراصوی تحت بارگذاری دینامیکی جوش هایی که علاوه بر بازرسی چشمی، تحت آزمون های فراصوتی قرار می گیرند، در صورتی قابل پذیرش هستند که تمام شرایط زیر را دارا باشند:

- جوش هایی که تحت اثر تنش های کششی در هر جهتی قراردارند باید موارد جدول ۱ را برآورده نمایند.

- جوش هایی که تحت تأثیر تنش های فشاری هستند، باید موارد جدول ۲ را برآورده نمایند.

جدول ۱:ضوابط پذیرش ناپیوستگی های جوش در آزمون فراصوتی تحت بارگذاری دینامیکی

| رده ناپیوستگی | ضخامت جوش بر حسب میلی متر و زاویه پروب * | ||||||||||

| ۸ تا ۲۰ | بیش از۲۰ تا۳۸ | بیش از ۳۸تا۶۴ | بیش از ۶۴ تا ۱۰۰ | بیش از ۱۰۰ تا ۲۰۰ | |||||||

| °۷۰ | °۷۰ | °۷۰ | °۶۰ | °۴۵ | °۷۰ | °۶۰ | °۴۵ | °۷۰ | °۶۰ | °۴۵ | |

| A | ۱۰+

و کمتر |

۸+

و کمتر |

۴+

و کمتر |

۷+

و کمتر |

۹+

و کمتر |

۱+

و کمتر |

۴+

و کمتر |

۶+

و کمتر |

۲-

و کمتر |

۱+

و کمتر |

۳+

و کمتر |

| B | ۱۱+ | ۹+ | ۵+

۶+ |

۸+

۹+ |

۱۰+

۱۱+ |

۲+

۳+ |

۵+

۶+ |

۷+

۸+ |

۱-

۰ |

۲+

۳+ |

۴+

۵+ |

| C | ۱۲+ | ۱۰+ | ۷+

۸+ |

۱۰+

۱۱+ |

۱۲+

۱۳+ |

۴+

۵+ |

۷+

۸+ |

۹+

۱۰+ |

۱+

۲+ |

۴+

۵+ |

۶+

۷+ |

| D | ۱۳+

و بیشتر |

۱۱+

و بیشتر |

۹+

و بیشتر |

۱۲+

و بیشتر |

۱۴+

و بیشتر |

۶+

و بیشتر |

۹+

و بیشتر |

۱۱+

و بیشتر |

۳+

و بیشتر |

۶+

و بیشتر |

۸+

و بیشتر |

* ضخامت جوش، صخامت قطعه نازکتر است.

- ناپیوستگی های رده B و C باید به اندازه ۲L از یکدیگر فاصله داشته باشند. Lطول بزرگترین ناپیوستگی است.

- ناپیوستگی های B و C باید به اندازه ۲L از لبه فاصله داشته باشد. L طول ناپیوستگی است.

- ناپیوستگی هایی که در تراز ریشه جوش در جوش های شیاری تمام نفوذی دو طرفه شناسایی می شوند، باید با حساسیت ۴ دسی بل بیشتراز حساسیت تعریف شده در استاندارد مورد جست و جو قرار گیرند.

- اعداد داخل جدول، درجه عیب d برحسب دسی بل می باشند. درجه عیب در استاندارد تعریف شده است.

جدول ۲: محدود ناپیوستگی ها و حفرات در آزمون فراصوتی تحت بارگذاری دینامیکی

| A | ناپیوستگی های وسیع ۱۸ | هر عیبی در این رده مردود است (بدون توجه به طول) |

| B | ناپیوستگی های متوسط۱۹ | هر عیبی در این رده با طول بزرگتر از ۲۰ میلی متر مردود است. |

| C | ناپیوستگی های کوچک ۲۰ | هر عیبی دراین رده با طول بزرگتر از ۵۰ میلی متر مردود است. |

| D | ناپیوستگی های ریز ۲۱ | هر عیبی درا ین رده، بدون توجه به طول یا محل، قابل پذیرش است. |

معیار پذیرش ناپیوستگی های جوش در آزمون های مایعات نافذ و ذرات مغناطیسی تحت بارهای دینامیکی

ضوابط پذیرش در آزمایشات فوق مطابق ضوابط پذیرش در بازرسی چشمی است.

به خاطر داشته باشید، پیش از شروع عملیات جوشکاری، هنگامی که طراح مشغول تهیه نقشه ها و دستورالعمل های مربوطه است، باید استاندارد مورد استفاده در بازرسی و درصورت لزوم کلاس یا سطح کیفی جوش و کنترل کیفیت را مشخص نماید. دراین صورت، بازرس با استفاده از راهنمایی کد و آیین نامه، به راحتی می تواند سلامت یا غیر سالم بودن جوش را با روش های گوناگون بازرسی تشخیص داده و از سلیقه ای شدن تفاسیر و تصمیمات کارگاهی جلوگیری نماید.

معیار پذیرش ناپیوستگی های جوش در استاندارد API650

استاندارد API650 در حقیقت یک آیین نامه تخصصی و مهندسی است که انجمن یک موسسه نفت و گاز آمریکا برای ساخت و بازرسی مخازن نگه دارنده ذخیره ارائه کرده است. در این آیین نامه بازرسی از جوش مخازن یا تانک های ذخیره با روش های مختلف چشمی غیر مخرب مطرح شده، اما بحث به ضوابط و چگونگی انجام و معیارهای پذیرش ناپیوستگی ها با استفاده از روش های NDT به کد ASME واگذار گردیده است، به نحوی که برای مطالعه آن، باید به ASME SEC.VШ و نیز ASME SEC.V مراجعه نمود. در API650 فقط اطلاعات و راهنمایی هایی در خصوص معیار پذیرش ناپیوستگی ها بر اساس بازرسی های چشمی عنوان گردیده است.

جدول۳: ابعاد قابل پذیرش گرده جوش با توجه به ضخامت ورق در API650

| صخامت ورق (mm) | حداکثر صخامت گرده جوش (mm) |

| کوچکتر از ۱۳ | ۱/۵mm |

| بین ۱۳ تا ۲۵ | ۲/۵mm |

| بزرگتر از ۲۵ | ۳mm |

- هیچ گونه ترک سطحی، حتی ترک ستاره ای و نیز جرقه و پاشش جوش به هر اندازه و هر نقطه از جوش یا اطراف آن نباید ملاحظه گردد.

- بریدگی لبه جوش نباید ، در هیچ یک از اتصالات لب به لب افقی یا عمودی به ویژه درمحل اتصال ناز ها،درب های ورود و خروج به مخزن، سوراخ های خروجی و سایر قطعات و ملحقات حتی موقتی دیده شود. در هر صورت اندازه Under cut نباید از ۰/۴mm بزرگتر باشد.

- لبه کلیه اتصالات و جوشها باید کاملا صاف و فاقد هر گونه لبه تیز باشد. برای جوش های عمودی لب به لب، حداکثر اندازه Under Cut قابل قبول،۴mm و برای جوش های افقی لب به لب، حداکثر مقدار قابل قبول برای Under Cut ،۰.۸mm است. اعداد یاد شده عمق عیب را نشان می دهند.

جدول ۴: ابعاد قابل پذیرش گرده جوش لب به لب در وضعیت های جوشکاری عمودی وافقی در API 650

| ضخامت فلز

پایهmm |

حداکثر بعد گرده جوش لب به لب | |

| وضعیت جوشکاری عمودی | وضعیت جوشکاری افقی | |

| کوچکتر یامساوی ۱۳mm | ۲/۵mm | ۳mm |

| بین ۱۳ تا ۲۵ | ۳mm | ۵mm |

| بزرگتر از ۲۵mm | ۵mm | ۶mm |

- حفرات سطحی در جوش، نباید بیشتر از یک خوشه شامل یک یا چند حفره، در هر ۱۰۰mm از طول جوش بوده و قطر هر خوشه حفرات نباید بیش از ۲mm باشد.

برای اطلاعات بیشتر، توصیه می شود متن استاندارد مورد مطالعه قرارگیرد.

معیار پذیرش ناپیوستگی های جوش در روش های گوناگون بازرسی در استاندارد ASME

کد ASME که مجموعه از آیین نامه ها و استاندارد های انجمن مهندسین مکانیک امریکاست، در بخش های مختلف خود، مطالب فراوان و مفیدی را در ارتباط با طراحی و نیاز های مهندسی برای ساخت و تست انواع تجهیزات شامل مخازن، تانک ها، دیگ های بخار، و غیره ارائه نموده است. از آن جایی که در فرآیند ساخت فرآیند یک از این تجهیزات، جوشکاری نقش به سزایی ایفا می کند، در جایجای آن کد، به نیازهای مهندسی جوش اشارات زیادی گردیده که راهنما و دربسیاری از موارد

الزامات کار جوشکاری را در قالب های مشخص ارائه می کند.

جدول ۵: اندازه حداکثر گرده جوش شیاری نسبت به صخامت فلزات پایه در استاندارد ASME SEC VIII استخراج شده از UW-35

| صخامت فلز

پایهmm |

حداکثر ضخامت گرده جوش mm | |

| وضعیت جوشکاری عمودی | وضعیت جوشکاری افقی | |

| کوچکتر از ۲/۴mm | ۴/۲ | ۸/۰ |

| بین ۴/۲ تا ۸/۴ | ۲/۳ | ۶/۱ |

| بزرگتر از ۸/۴ تا ۱۳ | ۴ | ۴/۲ |

| بزرگتر از ۱۳ تا ۲۵ | ۸/۴ | ۴/۲ |

| بزرگتر از ۲۵ تا ۵۱ | ۵ | ۲/۳ |

| بزرگتر از ۵۱ تا ۷۶ | ۶ | ۴ |

| بزرگتر از ۷۶ تا ۱۰۲ | ۶ | ۶ |

| بزرگتر از ۱۰ تا ۱۲۷ | ۶ | ۶ |

| بزرگتر از ۱۲۷ | ۸ | ۸ |

کاهش ضخامت یا بعد جوش نیز در این آیین نامه دارای محدوده مشخصی است و فقط در شرایط زیر قابل پذیرش است:

- کاهش در ضخامت نباید ضخامت جوش را به زیر سطح فلز پایه کاهش دهد.

- کاهش در ضخامت نباید بیش از ۱mm تا ۱۰ درصد ضخامت اسمی فلز پایه باشد.

- در صورتی که برای جوش لب لب با پخ یک طرفه، از پشت بند استفاده می شود، نیازهای مربوط به ابعاد گرده جوش، فقط در نقطه مقابل پشت بند، برآورد و بررسی می گردد.

- هیچ نقطه ای از سطح جوش نباید پایین تر از سطح فلز پایه قرارگیرد. تقعر در ریشه جوش های لب به لب محیطی یک طرفه، تنها در صورتی پذیرفته شده است که ضخامت جوش حداقل برابر ضخامت نازک ترین فلز پایه بوده و سطح تقعر بسیار کوچک و ناچیز باشد.

برای بررسی سایر معیارهای پذیرش ناپیوستگی ها به روش بازرسی های چشمی در این کد، بهتر است بسته به نوع تجهیز در حال ساخت، به بخش های مربوطه مراجعه گردد.

معیار پذیرش ناپیوستگی های جوش با روش رادیو گرافی درکد ASME SEC. VIII برگفته از Appendix 4

بر اساس اطلاعات مندرج در این بخش از آیین نامه، معیار پذیرش برخی ناپیوستگی های جوش که با رادیو گرافی ملاحظه می شوند عبارت است از :

- ناپیوستگی های مدوری که ابعاد آن ها به قرار زیر باشد(t ضخامت فلز جوش است):

- اندازه ناپیوستگی t1/0 برای mm 3t<

- اندازه ناپیوستگی ۴mm برای ۳mm≤t≤۶mm

- اندازه ناپیوستگی ۸mm برای ۶mm≤t<50mm

- اندازه ناپیوستگی ۱/۶mm برای t>50mm

- حداکثر اندازه یک ناپیوستگی مدور، نباید از ۴/۱ یا ۴mm بزرگتر باشد. به غیر از ناپیوستگی های مدور پراکنده و تنها، که در ضخامت های تا ۲۵mm می توانند تا ⅓t یا ۶mm بزرگ باشند. اگرضخامتt بزرگتر از ۵۰mm باشد، ناپیوستگی پراکنده و تنها می تواند تا mm 10 هم بزرگ شود.

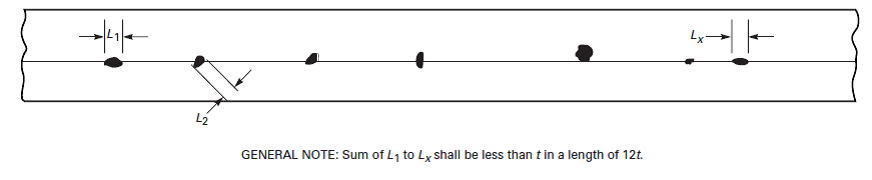

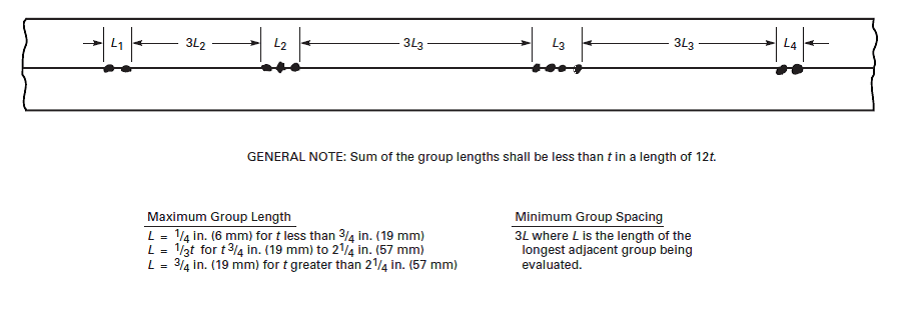

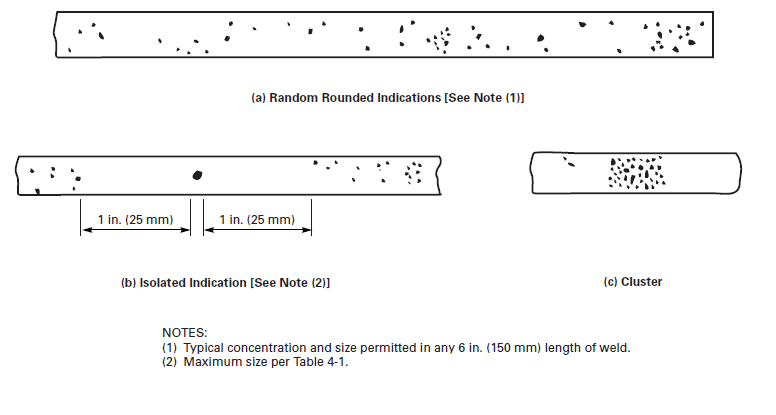

- ناپیوستگی های مدور ردیف شده به شرطی مورد تأیید هستند که مجموع ابعاد آنها کمتر از t در طول t12 باشد شکل(۲). طول گروهی از ناپیوستگی های مدور ردیف شده، و فاصله بین آنها باید نیازهای مطرح شده در شکل(۳) را تأمین کند.

معیار پذیرش ناپیوستگی های مدور ردیف شده در آزمون رادیوگرافی

معیار پذیرش ناپیوستگی های جوش

فاصله بین ناپیوستگی های مدور، پارامتر تعیین کننده ای در قبول یا مردود شدن ناپیوستگی به حساب نمی آید.

به غیر از نیازهایی که در ردیف ۳ گفته شد.

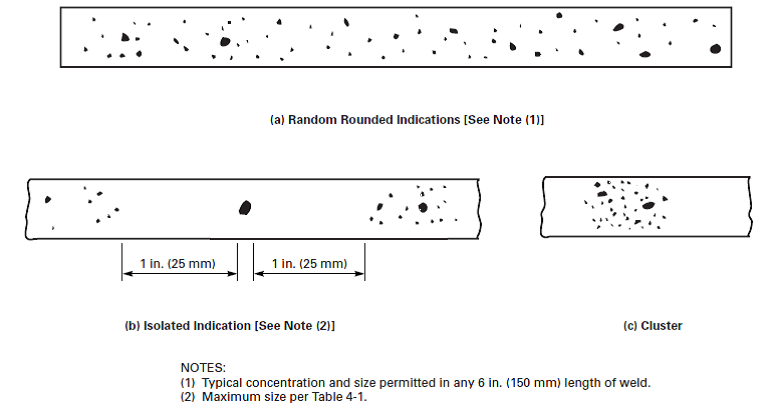

- خواص ناپیوستگی های مدور، نباید خارج از محدوده نشان داده شده در تصاویر باشد. این تصاویر و نمودارها، انواع ناپیوستگی های طبقه بندی شده در جوش های انواع ضخامت های بالاتراز mm 3 را نشان می دهند. این تصاویر حداکثر میزان ناپیوستگی های مدور مورد تأیید را معرفی می نمایند.

شکل های نشان داده شده نمودار برای t بین۳ تا ۶ و ۶تا ۱۰ میلی متر

- برای ضخامت فلز جوش mm 3< t، حداکثر تعداد ناپیوستگی مدور نباید بیشتر از ۱۲ عدد در

- mm150 طول جوش باشد.

- طول یک ناپیوستگی خوشه ای نباید بیشتر از mm 25 یا t2 باشد. در محل هایی که بیش از یک ناپیوستگی خوشه ای ملاحظه می شود، مجموع طول آنها نباید از mm 25 در mm 150 طول جوش بیشتر باشد.

جدول ۶: حداکثر اندازه ناپیوستگی های مدوردرجوش، ملاحظه شده با آزمون رادیو گرافی

| ضخامتt (mm) | حداکثر انداز ناپیوستگی مدور mm | حداکثر اندازه ناپیوستگی غیر خطی mm | |

| اتفاقی | پراکنده محدود | ||

| کوچکتر از mm 3 | t4/1 | ⅓t | ۰.۱t |

| mm 3 | ۷۹/۰ | ۰۷/۱ | ۳۸/۰ |

| mm 5 | ۱۹/۱ | ۶/۱ | ۳۸/۰ |

| mm 6 | ۶/۱ | ۱۱/۲ | ۳۸/۰ |

| mm 8 | ۹۸/۱ | ۶۴/۲ | ۷۹/۰ |

| mm 10 | ۳۱/۲ | ۱۸/۳ | ۷۹/۰ |

| mm 11 | ۷۷/۲ | ۷۱/۳ | ۷۹/۰ |

| mm 13 | ۱۸/۳ | ۲۷/۴ | ۷۸/۰ |

| mm 14 | ۶۱/۳ | ۷۸/۴ | ۷۹/۰ |

| mm 16 | ۹۶/۳ | ۳۳/۵ | ۷۹/۰ |

| mm 17 | ۹۶/۳ | ۸۴/۵ | ۷۹/۰ |

| mm 19 تا ۵۰ | ۹۶/۳ | ۳۵/۶ | ۷۹/۰ |

| بزرگتر از mm50 | ۹۶/۳ | ۵۳/۹ | ۶/۱ |

معیار پذیرش ناپیوستگی های جوش با روش آزمون فراصوتی بر اساس اطلاعات کد ASME SEC VIII

این راهنما بر اساس مندرجات Appendix 12 از کد ASME SEC VIII ارائه گردیده است. ناپیوستگی هایی که به وسیله اولتراسونیک ملاحظه می گردند، ممکن است مجاز یا غیر مجاز محسوب گردند. راهنمای زیر بر اساس استاندارد ASME SEC VIII دراین محور توضیحاتی ارائه داده است:

- ناپیوستگی هایی مانند ترک ها، عدم ذوب و یا نفوذ کافی، به هیچ عنوان قابل پذیرش نیستند.

- سایر ناپیوستگی ها در صورتی قابل پذیرش هستند، که حداکثر اندازه آنها تابع یکی از ضوابط زیر باشد.

- mm 6 برای mm 19≤ t

- ⅓ t برای mm 57≤ t> 19و

- mm 19 برای mm 57> t

توضیح :t ضخامت فلز جوش به علاوه گرده آن است. در جوش های لب به لب که از دو قطعه تشکیل شده اند، اگر ضخامت های دو فلز پایه متفاوت باشد، t اندازه فلز نازک تر خواهد بود. در جوش گوشه تمام نفوذی، اندازه t برابر با ضخامت گلویی یا بعد جوش است.

معیار پذیرش ناپیوستگی های جوش با روش آزمون های ذرات مغناطیسی و مایعات نافذ بر اساس کد ASME SEC VIII

راهنمای بالا، با استفاده از اطلاعات Appendix های ۶ و ۸ از استاندارد ASME SEC VIII استخراج گردیده و لازم می داند، کلیه سطوح جوش آزمایش شده با روش های MT و PT فاقد موارد زیر باشد:

- ناپیوستگی های خطی

- ناپیوستگی های مدور بزرگتر از mm 5 و

- فاصله لب به لب چهار عدد یا بیشتر ناپیوستگی خطی یا مدور در یک خط، نباید کمتر از mm 5/1 باشد. طول چهار ناپیوستگی یا بیشتر نیز کمتر از mm 5/1 باشد.

بررسی معیار پذیرش ناپیوستگی ها پیمانکار جوش بر اساس استاندارد API 1104

استاندارد API 1104 که از مجموعه آیین نامه های انجمن نفت و گاز آمریکاست، نیازمندی های جوشکاری خطوط لوله و تجهیزات جانبی آن را برای صنایع یاد شده مطرح نموده است. دراین آیین نامه و در SECTION 5 آن، مسائل مربوط به بازرسی فنی و آزمایشات جوش خطوط لوله توضیح داده شده است. برای استفاده بهتر، طبقه بندی اصلی بر اساس روش های گوناگون آزمایشات غیر مخرب و طبقه بندی های فرعی بر اساس انواع ناپیوستگی های جوشکاری و معیار پذیرش آن ها، انجام گردیده است.

معیار پذیرش ناپیوستگی های جوش بر اساس استاندارد API 1104 در روش رادیوگرافی

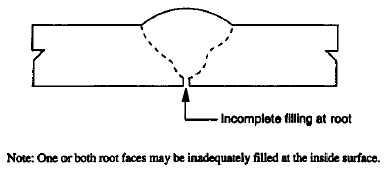

۱- نفوذ ناقص بدون عدم هم ترازی

این ناپیوستگی، عبارتست از عدم پر شدن جوش در محل ریشه که در شکل زیر طرح شماتیکی از آن ارائه گردیده است. IP تحت شرایط زیر، عیب محسوب گردیده و نباید تأیید گردد:

۱- اگر طول ناپیوستگی مذکور بیش از ۴/۲۵ میلی متر باشد

۲- تراکم یا تجمع طولی ناپیوستگی IP در هر ۸/۳۰۴ میلی متر از جوش بیش از ۲۵ میلی متر باشد

۳-۱- تراکم یا تجمع طولی ناپیوستگی IP بیش از ۸ درصد طول جوش در جوش های با طول کمتر از ۸/۳۰۴ میلی متر باشد.

-

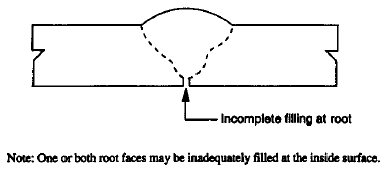

نفوذ ناقص با وجود عدم هم ترازی

در شرایطی که به دلیل عدم هم ضخامت بودن جدار لوله ها یا اشکال در مونتاژ آنها، عیب عدم هم ترازی نیز به ناپیوستگی IP اضافه گرد، اصطلاحاً آن را IPD می نامند. شکل زیر تصویر شماتیکی از ناپیوستگی IPD را نشان داده است.

ناپیوستگی IPD در شرایط زیر عیب محسوب گردیده و نباید تأیید گردد:

الف) اگر طول ناپیوستگی IPD بیش از ۸/۵۰ میلی متر باشد

ب) تراکم یا تجمع طولی ناپیوستگی های IPD در طول ۸/۳۰۴ میلی متر جوش پیوسته بیشتر از ۲/۷۶ میلی متر باشد.

نظرات