انواع عیوب جوش عبارتند از: ترک، حفرههای گازی، ناخالصیهای سرباره، نفوذ ناقص، ذوب ناقص، عمق ذوب، سوختگی لبه جوش، همپوشانی، ناخالصیهای تنگستن، تقعر، جرقه، سوختگی در ریشه جوش و نفوذ اضافی جوش. در ادامه انواع عیوب جوش به تفصیل ارائه شده است.

۱- ترکیدگی یا ترک

یکی از مهمترین، حساس ترین و مضرترین عیب در جوشها ترک میباشد. ترک ناپیوستگی صفحهای (دو بعدی) است که بر اثر پاره شدن فلز جوش و فلز پایه ایجاد میشود. ترک فلز جوش هم میتواند در شرایط پلاستیک (ترک گرم) پدید آید و هم توسط شکست، هنگامی که فلز سرد شده است (ترک سرد) ایجاد شود.

ترکیب شیمیایی مواد مصرفی، پارامترهای جوشکاری، طراحی قطعه، محل اتصال و شرایط عملی و تکنیکی در جوشکاری میتواند سبب تشدید یا تقلیل نوع خاصی از ترک شود. انواع ترک که در مناطق مختلف قطعه جوش داده شده بوجود میآید عبارتند از:

– ترکیدگی در حوضچه جوش یا دهانه انتهایی

– ترک عرضی در جوش

– ترک عرضی در منطقه مجاور جوش

– ترک طولی در فلز جوش

– ترکیدگی زبانه یا گوشه ای

– ترکیدگی زیر فلز جوش

– ترکیدگی در خط ذوب

– ترک ریشه فلز جوش

ترک گرم در دماهای بالا و معمولاً در هنگام جوشکاری یا بلافاصله پس از آغاز انجماد فلز جوش رخ میدهد. این نوع ترک معمولاً بالای ۶۵۰ درجه سانتیگراد در حین جوشکاری یا سرد شدن ایجاد میشود. در اثر نفوذ هوا و اکسیدشدن سطح ترک در درجه حرارت نسبتاً بالا، مقطع ظاهری شکست در ترکیدگیهای گرم غالباً به رنگ قهوهای میباشد.

دو شرط لازم برای ایجاد ترک گرم در دامنه انجماد جوش، عبارت است از اینکه، اولاً نرمی و انعطاف پذیری فلز به اندازه کافی نباشد و ثانیاً تنش پیچشی ایجاد شده بین کریستالهای جامد ناشی از انقباض، از تنش شکست فلز در آن درجه حرارت تجاوز کند.

عوامل بوجود آورنده ترک گرم عبارتند از:

– بیش از حد بودن مقدار گوگرد، فسفر و قلع در فلز پایه

– در فلزات غیر آهنی علت بوجود آمدن ترک می تواند وجود عناصر گوگرد یا روی باشد

– روش نامناسب قطع قوس

– کوچک بودن سطح مقطع گرده جوش در مقایسه با سطح فلز پایه در پاس ریشه

– ترک گرم معمولاً در جوشهای با نفوذ و عمق زیاد رخ می دهد و در صورت عدم اصلاح می تواند از لایه های بعدی هم عبور کند.

روشهای پیشگیری از ترک گرم عبارتند از:

– پیش گرم کردن به منظور کاهش تنشهای انقباضی جوش

– به کار بردن گاز محافظ پاکیزه و غیر آلوده در جوشکاری با گاز

– افزایش مساحت سطح مقطع گرده جوش

– استفاده از فلز پایهای که دارای حداقل عناصر ایجاد ترک گرم هستند.

– در جوشکاری فولادها، استفاده از فلزات پرکربن که دارای مقدار منگنز بالا نیز هستند.

هنگامی که ترک در عرض دهانهها ادامه یافته و علائمی مبنی بر تمایل پیشرفت ترک در مرز دانهها مشاهده نشود، به احتمال زیاد ترک از نوع سرد یا زیر خط انجماد است. از دمای ۳۱۶ درجه سانتیگراد به پایین ممکن است بعد از یک ساعت، چند روز و حتی چندین هفته پس از جوشکاری، ترک هایی ایجاد شده و رشد یابند که آنها را ترک های سرد میگویند.

عوامل بوجود آورنده ترک سرد عبارتند از:

– ترد و سخت شدن منطقه مجاور جوش با سریع سرد کردن

– ایجاد و پیشرفت تنشهای واکنشی و پسماند

– هیدروژن تردی

– مهار اضافی اتصال

روشهای پیشگیری از بوجود آمدن ترک سرد عبارتند از:

– استفاده از پیش گرم کردن که باعث کاهش نرخ سرد شدن می شود.

– استفاده از پس گرم که هم باعث کاهش نرخ سرد شدن میگردد و هم فرصت لازم را برای خروج گاز هیدروژن فراهم میآورد.

– انتخاب فولاد مناسب که قابلیت سختیپذیری کمتری داشته باشد.

– برطرف کردن مواد و عناصری که باعث تولید هیدروژن میشوند، مانند رطوبت و روغن.

– استفاده کردن از الکترودهای کم هیدروژن.

ساختار میکروسکوپی فولاد در قطعه کار، یکی از فاکتورهای مهم در ترک سرد است و بر روی شروع و پیشرفت ترکیدگی تأثیر بسزایی دارد. ساختار میکروسکپی میتواند بهتنهایی یا همراه با فاکتورهای دیگر نظیر هیدروژن تردی و یا تنشها، شرایط بوجود آمدن ترک سرد را فراهم کند. بهطور کلی هر نوع ساختار میکروسکوپی که پایین آورنده نرمش فلز باشد، حساسیت جوش و منطقه مجاور آن را برای ایجاد ترکهای سرد تشدید میکند. زمانی که تنشهای موضعی از حد استحکام ماده فراتر روند، در جوش و یا فلز پایه ترک ایجاد میشود.

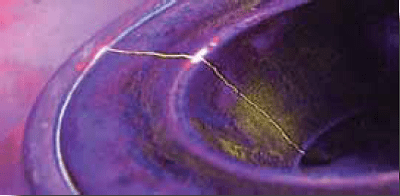

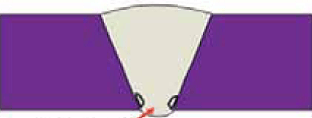

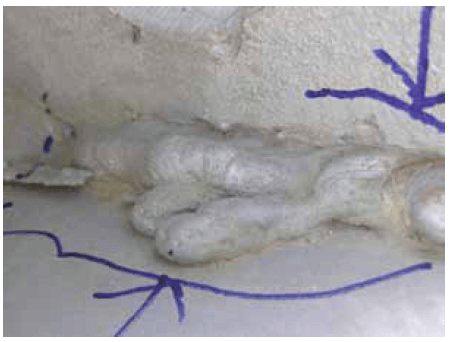

شکل۱: ترک طولی

ترکها بر اساس شکل به سه دسته طولی، عرضی و ستارهای تقسیم میشوند. ترکهای طولی در جوشهای کوچک بین مقاطع سنگین و معمولا به دلیل زیاد بودن سرعت سرد شدن و ایجاد تنش بالا رخ میدهند(شکل ۱). ترکهای عرضی معمولا بر اثر تنشهای طولی انقباضی بر روی فلز جوش با چکشخواری کم بوجود میآیند. ترکهای ستارهای در اثر قطع نامناسب جوشکاری قوسی در چاله انتهایی جوش پدید می آیند(شکل۲).

ترک ستاره ای

۲- حفره های گازی

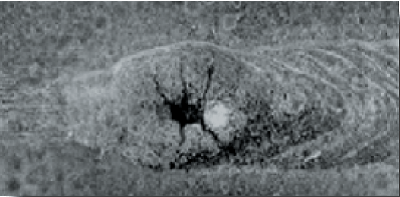

تخلخل، سوراخ یا حفره ای است که به صورت سطحی یا زیرسطحی در جوش دیده میشود.در برخی جوشها تخلخلهایی وجود دارد که نتیجه حبس شدن گاز در حوضچهی مذابِ در حال انجماد است. این ناپیوستگیها معمولاً بصورت کروی بوده و قابلیت گسترش نیز دارند. تخلخلهای بیش ازحد، ناشی از عدم کنترل صحیح پارامترهای جوش، مواد مصرفی جوشکاری، طراحی ناصحیح اتصال، آلودگی فلز پایه و یا ترکیب نامناسب فلز پرکننده مصرفی میباشند. تخلخل به صورت حفره لولهای، حفره سطحی و سوراخهای کرمی نیز دیده میشود.

خلل و فرج در جوش چندین نوع میباشد. خلل و فرج اولیه که در شروع جوشـکاری (چند سانتیمتری) در هنگام استفاده از بعضی الکترودها مشاهده میشود. این عیب در اثر عدم اکسیژن زدایی کافی در ابتدای جوش است. معمولاً در فولادهای آلیاژی با استحکام بالا، درصد سیلیسیم در جوش نباید از میزان معینی بیشتر شود. دلیل این امر، اثر معکوسی است که بر روی درجه حرارت انتقال نرمی به تردی، در استحکام ضربهای میگذارد. برای پرهیز وقوع این نوع خلل و فرج تدابیر مختلفی پیش بینی شده است که می توان به شروع عملیات جوشکاری بر روی قراضه فولادی که قبلاً در ابتدای مسیر عملیات جوش الصاق شده است انجام می شود و پس از خاتمه جوش از قطعه کار جدا می شود. واضح است که این تدبیر در بعضی موارد ممکن است اقتصادی نباشد.

تکنیک یک گام عقب: نقطه شروع کمی عقب تر از محل شروع واقعی است. پس از آغاز جوشکاری ، الکترود به ابتدای مسیر اتصال هدایت شده و عملیات جوشکاری ادامه می یابد. بدین ترتیب اگر خلل و فرج نیز ایجاد شده باشد با برگشت قوس و ذوب مجدد آن به احتمال زیاد برطرف می شود.

خلل و فرج در دامنه انجماد این نوع حفره ها ممکن است در سرتاسر جوش مشاهده شود و خود دارای دو نوع شکل است که عبارت است از :

۱) خلل و فرج های کروی شکل که به صورت متمرکز یا پراکنده در زیر جوش یا حتی روی جوش دیده می شوند.

۲) نوع دیگر که به سوراخ های کرمی شکل یا مک هوا مرسوم است. بعضی گازها در مذاب دارای حلالیت بوده که در درجه حرارت های بالا مقدار این حلالیت نیز افزایش می یابد. مثلاً گاز هیدروژن که در اثر تجزیه رطوبت وارد شده به مذاب فلز جوش بوجود می آید. در ضمن سرد شدن مذاب پس از اینکه حجم هیدروژن در مذاب از حد اشباع گذشت ، مقدار اضافی به صورت حبابهایی شروع به جوانه زدن ، رشد ، شناور شدن و در صورت امکان خارج شدن از مذاب می نماید. البته می توان پیش بینی کرد که در سطح انجماد گازها به حالت اشباع درآمده و مقدار اضافی از این حد به صورت حبابهایی در روی دانه های جامد جوانه زده و رشد می کنند. و در مواردی که شرایط مناسب نباشد حباب ها به حالت شناور یا در حین تکامل در لابلای دانه های جامد در حال رشد ، حبس شده و به صورت خلل و فرج و یا سوراخ های کرمی شکل در فلز جوش باقی می مانند. بنابراین تنها راه جلوگیری از ورود گازها ، حذف عوامل ایجاد گازها نظیر رطوبت ، چربی و … است. به عنوان مثال با پیش گرم کردن الکترود و یا انتخاب نوع مناسب الکترود میزان هیدروژن ورودی را ، با کاهش طول قوس احتمال ورود اکسیژن و ازت ، با انتخاب نوع مرغوب تر فولاد ( مثلاً با گوگرد کم ) شانس ایجاد SO2 و SH2 و همچنین با انتخاب الکترود با مواد اکسیژن زدایی بیشتر (در پوشش الکترود) امکان ایجاد SO2 را می توان کاهش داد.

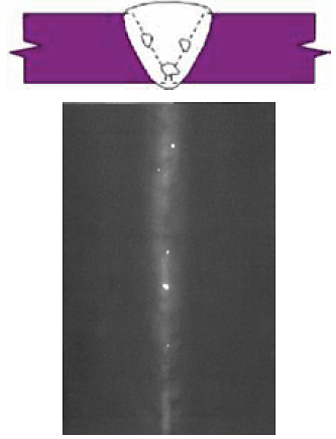

شکل۳- حفره های گازی

۳- ناخالصی های سرباره

ناخالصـیهای سرباره، مواد جـامد غیر فلزی هستند که در فـلز جوش و یا بین آن و فـلز پایه حبس میشوند. بطور کلی علت بوجود آمدن آنها، روش نامناسب جوشکاری، طراحی نامناسب اتصالات و تمیزکاری نامناسب بین پاسهای جوش است. هر نوع ذرات غیر فلزی را که در یک اتصال جوش بوجود آید، اصطلاحاً آخال گویند. منبع این ذرات لزوماً از پوشش الکترود یا سرباره نیست بلکه محصول واکنشهای مختلف سرباره، گاز و فلز نیز میتواند باشد. شکل این ذرات در فلز جوش شبیه شکل آنها در قطعات ریختگی بصورت کروی می باشد و دارای ابعاد مختلفی هستند.

مقدار کم این ذرات تأثیر چندانی بر روی خواص مکانیکی ندارد اما مقدار زیاد و بویژه ابعاد بزرگ و طویل بر روی خواص مکانیکی بویژه مقاومت ضربه ای فلز جوش تأثیر منفی می گذارد. آخالهای سرباره استحکام سطح مقطع جوش را کاهش می دهند و یک منطقه مستعد ترک ایجاد می کنند.

ذرات سرباره محصول واکنش های عناصر اکسیژن زدا با اکسیژن هستند و می توانند به صورت مایع و یا جامد و بطور هموژن در فلز جوش توزیع شده باشند.

عوامل بوجود آورنده آخالها :

پاک نشدن مناسب سرباره یا گل جوش از پاسهای قبلی.

عدم استفاده از آمپرهای مناسب.

نادرست بودن زاویه یا اندازه الکترود.

آماده سازی ناقص قطعه برای جوش.

ریخته شدن پوسته شکسته شده الکترود به درون مذاب.

استفاده از الکترودی که قسمتی از آن بدون روپوش است.

ورود هوا در اثر سهل انگاری جوشکار در حرکات نامناسب الکترود یا مشعل.

عدم دقت در تمیز کردن سرباره در انتهای پاس جوش در هنگام تعویض الکترود.

برای تقلیل آخالهای کروی و توزیع شده در سرتاسر جوش به عواملی نظیر ، شکل ، چگالی ، نوع ترکیب ذرات، درجه حرارت ، ویسکوزیته مذاب ، میزان بهم خوردن ، تلاطم و همچنین میزان چسبندگی این ذرات به لایه سرباره بستگی دارد. مثلاً ذرات درشت تر سریع تر از ذرات ریزتر به سطح مذاب شناور می شوند ، یا ذرات در مذاب گرم تر با ویسکوزیته پایین تر نسبت به مذاب سرد و ویسکوزیته بالاتر سریعتر به همدیگر متصل شده و بطرف بالا حرکت می کند. ولی مذاب گرم امکان حل شدن بیشتر ذرات و ناخالصی ها در مذاب را فراهم می سازد. بهم زدن و تلاطم زیاد و سرعت سرد شدن سریع مذاب احتمال محبوس شدن ذرات شناور در لابلای کریستالهای جامد را افزایش می دهد.

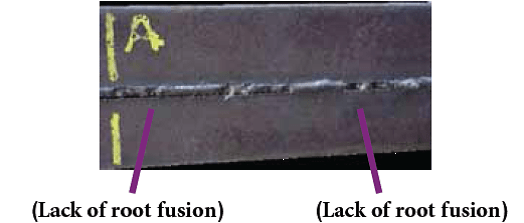

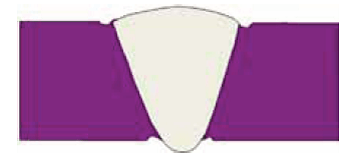

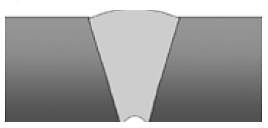

۴- نفوذ ناقص

منظور عدم نفوذ فلزجوش به اتصال میباشد. منطقه نفوذ نکرده یک ناپیوستگی محسوب میشود. نفوذ ناقص میتواند بر اثر حرارت ناکافی جوش، طراحی نامناسب اتصال و یا کنترل نامناسب قوس جوش بوجود آید. عدم نفوذ کامل فلز جوش به ریشه اتصال را نفوذ ناقص گویند. این عیب نیز از عیوب مهم جوشکاری می باشد که باید رفع شود. زیرا این عیب باعث ضعیف شدن اتصال و در نتیجه بوجود آمدن یک منطقه مستعد ایجاد خستگی تبدیل می شود و در نهایت باعث گسیختگی قطعه می گردد. عمق نفوذ اتصال متأثر از چندین فاکتور می باشد که مهمترین آنها حرارت داده شده یا پیش گرم به موضع جوش است. برای درک بهتر این عیب بهتر است با مفاهیم عمق نفوذ اتصال و عمق نفوذ ریشه اتصال آشنا شویم که به قرار زیر است:

عمق نفوذ اتصال

فاصله سطح ورق تا تنه حوضچه یا مرز تحتانی را که ذوب انجام گرفته است را عمق نفوذ اتصال گویند.

عمق نفوذ ریشه اتصال

فاصله سطح کار یا سطح شکاف تا مرز جامد و مایع در حوضچه جوش و یا میزان وسعت پیشرفت ذوب در دیواره ها را عمق نفوذ ریشه اتصال گویند.

عوامل بوجود آورنده نفوذ ناقص :

استفاده از جریان بسیار پایین. قرار دادن فاصله ناکافی در ریشه.

استفاده از الکترود با قطر بالا. سرعت حرکت زیاد دست.

نفوذ ناقص

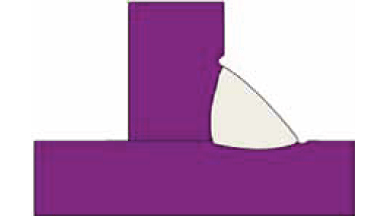

۵-ذوب ناقص

در نتیجه روش نامناسب جوشکاری، آماده سازی نامناسب فلز پایه و یا طراحی نامناسب اتصال بوجود می آید. دلایل بوجود آورنده ذوب ناقص حرارت ناکافی جوش، عدم دسترسی کافی به تمام نقاط و وجوه اتصال و یا تلفیقی از هر دو میباشد. ضمنا” اکسیدهای چسبنده نیز میتوانند جلوی ذوب کامل را بگیرند. عدم اتصال بین فلز جوش و فلز پایه یا بین پاسهای جوش را ذوب ناقص گویند. این عیب بسیار مهم بوده و به سادگی نمی توان از این عیب گذشت و باید اصلاح گردد چون ذوب ناقص باعث بوجود آمدن یک اتصال ضعیف می شود و در نتیجه آن اتصال به یک منطقه مستعد ایجاد خستگی تبدیل می شود و در نهایت باعث گسیختگی قطعه می گردد. برای درک بهتر عیب ذوب ناقص باید مفهوم عمق ذوب را بدانیم .

شکل۶- ذوب ناقص

۶-عمق ذوب

فاصله سطح کار یا سطح شکاف تا مرز جامد – مایع در حوضچه جوش و یا میزان وسعت پیشرفت ذوب در دیواره ها را عمق ذوب گویند. اگر عمق ذوب ناقص صورت گیرد باعث بوجود آمدن عیب ذوب ناقص می شود.

عوامل بوجود آورنده ذوب ناقص :

استفاده از الکترودهای کوچک برای فولادهای ضخیم.

عدم استفاده از آمپرهای مناسب برای هر پاس.

زاویه الکترود نامناسب.

سرعت حرکت بسیار زیاد باعث عدم امکان ذوب کامل می گردد.

سطح کثیف قطعه کار مثلاً پوسته نورد ، لکه ، روغن و …

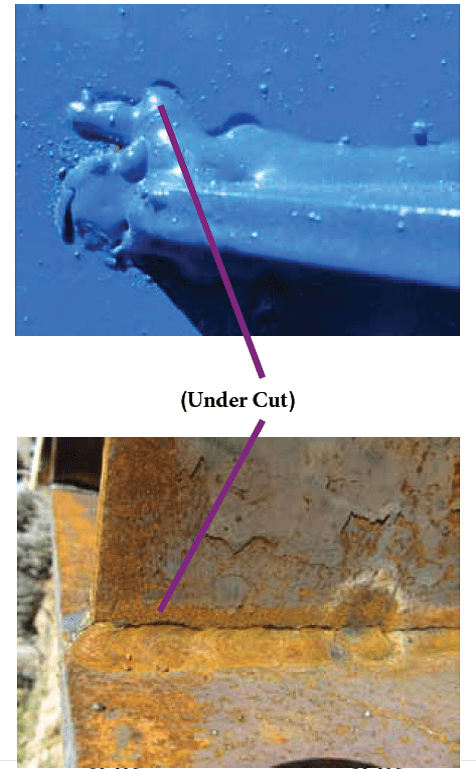

۷- سوختگی لبه جوش

در نتیجه عدم توانایی فلز جوش در پر کردن شیاری در مجاورت انتهای جوش و یا ریشه جوش بوجود می آید. در نتیجه آن یک شیار در فلز پایه ایجاد شده که سبب تمرکز تنش در آن ناحیه خواهد شد. این عیب معمولا” در نتیجه روش نامناسب جوشکاری و یا جریان اعمالی بیش از حد بوجود می آید. سوختگی کناره جوش و یا به عبارت دیگر وجود زبانه یا شکاف در اطراف منطقه جوش که به صورت منقطع یا پیوسته با عمق کم یا زیاد در سرتاسر مسیر جوش است را سوختگی می نامند. یا به عبارت دیگر شیاری که در کنار یا ریشه جوش که بر سطح جوش و یا فلز جوشی را سوختگی یا بریدگی کناره جوش گویند.

شکافی که از عیب سوختگی بوجود می آید موجب تمرکز تنش و تشدید آن شده و باعث بوجود آمدن یک منطقه مستعد برای ایجاد ترک خستگی شده که سرانجام منجر به شروع شکست یا گسیختگی اتصال از آن محل می شود. این عیب به ویژه در اتصالاتی که در شرایط شکست یا خستگی یا تنش های سیکلی قرار می گیرد بسیار مهم و حساس بوده و باید حتماً با ذوب و رسوب مقدار اضافی فلز شکاف پر و برطرف شود.

عوامل بوجود آورنده بریدگی کناره جوش یا سوختگی :

استفاده از آمپر بالا.

بالا بودن طول قوس.

استفاده از الکترودها با قطر کم.

حرکت موجی زیاد الکترود.

سرعت بسیار زیاد حرکت دست جوشکاری.

متمایل بودن زاویه الکترود به سطح اتصال.

بالا بودن ویسکوزیته و سرباره جهت ایجاد نیروی قوس نادرست.

برای جلوگیری از این عیب باید از حرکت زیگزاکی مناسب با مکث های کوتاه در کناره های لبه اتصال و کاهش سرعت پیشرفت جوشکاری استفاد گردد.

۸-همپوشانی

پیشروی فلز جوش تا جلوتر از انتهای جوش است. علت آن میتواند عدم کنترل فرایند جوشکاری، انتخاب نامناسب مواد جوشکاری و یا آماده سازی نامناسب فلز پایه باشد.

سررفتن یا جاری شدن فلز جوش مذاب از دهانه اتصال بدون اینکه ذوب و جوش خوردن روی دهد عیبی بوجود می آورد که ظاهر جوش را بد و هزینه تمیز کاری بر روی جوش را افزایش می دهد. این عیب غالباً در اثر حرارت زیاد ( شدت جریان بالا یا سرعت کم جوشکاری ) بوجود می آید. سررفتن در روش جوشکاری با الکترود دستی و در وضعیت قائم بیشتر اتفاق می افتد که معمولاً در اثر زاویه اشتباه الکترود با قطعه کار می باشد.

عوامل بوجود آورنده سر رفتن :

سرعت حرکت نادرست جوشکار.

جوشکاری با زاویه نامناسب الکترود نسبت به قطعه کار.

استفاده از الکترودهای قطر بالا.

استفاده از آمپرهای نامناسب.

عوامل فوق اثراتی همانند بریدگی کناره جوش را دارند و در نتیجه یک منطقه تمرکز تنش ناشی از فلز جوش ترکیب نشده ایجاد می کند که باید برطرف شود.

شکل۸- همپوشانی

۹- ناخالصیهای تنگستن

ذرات تنگستن محبوس در فلز جوش میباشند. توجه کنید که این عیب مخصوص روش جوشکاری قوسی تنگستن است.

هر نوع ذرات غیر فلزی که در یک اتصال جوش بوجود آید را اصطلاحاً آخال گویند. منبع این ذرات لزوماً از پوشش الکترود یا سرباره نیست بلکه محصول واکنش های مختلف سرباره ، گاز و فلز نیز می تواند باشد. شکل این ذرات در فلز جوش شبیه شکل آنها در قطعات ریختگی بصورت کروی می باشد و دارای ابعاد مختلفی هستند.

مقدار کم این ذرات تأثیر چندانی بر روی خواص مکانیکی ندارد اما مقدار زیاد و بویژه ابعاد بزرگ و طویل بر روی خواص مکانیکی بویژه مقاومت ضربه ای فلز جوش تأثیر منفی می گذارد. آخالهای سرباره استحکام سطح مقطع جوش را کاهش می دهند و یک منطقه مستعد ترک ایجاد می کنند.

ذرات سرباره محصول واکنش های عناصر اکسیژن زدا با اکسیژن هستند و می توانند به صورت مایع و یا جامد و بطور هموژن در فلز جوش توزیع شده باشند.

عوامل بوجود آورنده آخالها :

پاک نشدن مناسب سرباره یا گل جوش از پاسهای قبلی.

عدم استفاده از آمپرهای مناسب.

نادرست بودن زاویه یا اندازه الکترود.

آماده سازی ناقص قطعه برای جوش.

ریخته شدن پوسته شکسته شده الکترود به درون مذاب.

استفاده از الکترودی که قسمتی از آن بدون روپوش است.

ورود هوا در اثر سهل انگاری جوشکار در حرکات نامناسب الکترود یا مشعل.

عدم دقت در تمیز کردن سرباره در انتهای پاس جوش در هنگام تعویض الکترود.

برای تقلیل آخالهای کروی و توزیع شده در سرتاسر جوش به عواملی نظیر ، شکل ، چگالی ، نوع ترکیب ذرات، درجه حرارت ، ویسکوزیته مذاب ، میزان بهم خوردن ، تلاطم و همچنین میزان چسبندگی این ذرات به لایه سرباره بستگی دارد. مثلاً ذرات درشت تر سریع تر از ذرات ریزتر به سطح مذاب شناور می شوند ، یا ذرات در مذاب گرم تر با ویسکوزیته پایین تر نسبت به مذاب سرد و ویسکوزیته بالاتر سریعتر به همدیگر متصل شده و بطرف بالا حرکت می کند. ولی مذاب گرم امکان حل شدن بیشتر ذرات و ناخالصی ها در مذاب را فراهم می سازد. بهم زدن و تلاطم زیاد و سرعت سرد شدن سریع مذاب احتمال محبوس شدن ذرات شناور در لابلای کریستالهای جامد را افزایش می دهد.

شکل۹- ناخالصیهای تنگستنی

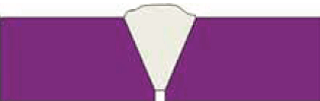

۱۰- تقعر

گودی و کشیدگی پاس اول جوش به سمت داخل را تقعر یا فرورفتگی گوییم. در این حالت جوش در قسمت ریشه در نواحی لبه ها ذوب شده ولی مرکز آن به سمت داخل کشیده شده است. این عیب را مکش به سمت داخل نیز مینامند. دلایل بروز این عیب، انقباض بیش از حد حوضچه مذاب، طرح اتصال نامناسب، فاصله بیش از حد دو لبه اتصال از یکدیگر، پایین بودن قطر الکترود وسرعت بیش از حد جوشکاری می توان نام برد.

گرچه در بسیاری از کاربردها، مقعر بودن جوش یک عیب محسوب می شود وبا کاهش مقطع وبعد جوش، استحکام کاهش می یابد، در صورتی جوش مقعر عیب دیگری درون خود نباشد، دارای مقاومت در برابر خستگی مناسبی است.

شکل۱۱- تقعر

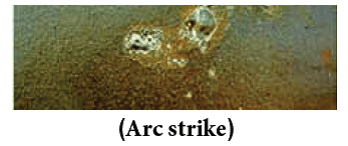

۱۱- جرقه

لکه های که از برخورد الکترود با سطح کار بوجود آمده و برآمدگی های روی سطح کار ایجاد می کند را لکه قوس مینامیم. این عیوب از برخورد انبر یا گیره اتصال زمینی با سطح کار و یا در نتیجه قطع و وصل مدار الکتریکی پر انرژی و همچنین ذرات فلز مذاب که هنگام جوشکاری به اطراف پاشیده می شوند، مرطوب بودن روکش الکترود، بالا بودن میزان شدت جریان، طول قوس بلند و سریع سرد شدن مذاب بوجود می آید. این فلز مذاب میتواند بر اثر انجماد سریع کوئینچ شده و ساختار شکننده ای پیدا کند که اغلب باعث ایجاد ترک های ریز می گردد. این ذرات دارای چسبندگی نبوده و به راحتی از سطح فلز جدا میشوند.

شکل۱۲- پاشش

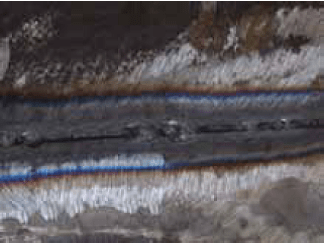

۱۲- سوختگی در ریشه جوش

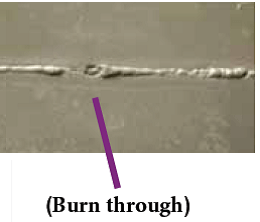

۱۲- سوختگی در ریشه جوش

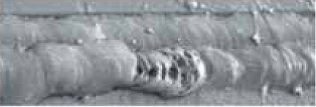

بدلیل نفوذ و حرارت زیاد در پاس اول جوشکاری فلز جوش بصورت موضعی از مذاب جدا شده و منجر به سوختگی به شکل سوراخی مدور در قسمتی از ریشه جوش میگردد.

دلایل ایجاد عیب، حرارت ورودی بیش از حد زیاد، بال بودن شدت جریان جوشکاری، سرعت کم جوشکاری و یا توقف لحظه ای دست جوشکار وهمچنین بالا بودن قطر الکترود می باشد.

شکل۱۳- سوختگی در ریشه

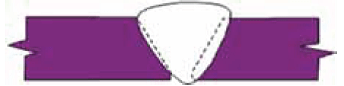

۱۳- نفوذ اضافی ریشه

این عیب ناشی از ذوب بیش از حد فلز جوش در پاس اول جوشهای شیاری که سبب افزایش حجم مذاب در حوضچه جوش و نفوذ اضافی آن در نقاط مختلف ریشه جوش می شود بوجود می آید .دلایل ایجاد این عیب، ولتاژ بیش ازحد بالا، سرعت بیش از حد پایین جوشکاری یا توقف لحظه ای دست جوشکار، انتخاب قط نامناسب الکترود، طرح اتصال نامناسب می باشند.

شکل۱۴-نفوذ زیادی ریشه

نظرات