در صنایع نفت وگاز ایران با توجه به تنوع کالا و مواد و همچنین تفاوت در مراحل ساخت و نوع استانداردهای به کار گرفته شده و اعم از اینکه کالا به طور مستمر بر روی خط تولید باشد و یا برحسب سفارش تولید شود، خدمات بازرسی در سطوح چهارگانه زیر ارائه می گردد. لازم به ذکر است که این سطوح بازرسی فاقد استاندارد مرجع بوده و بنا به تجربه ، در مگا پروژه های اجرا شده دسته بندی و پیشنهاد می گردد. روش استفاده از این دسته بندی به این صورت بوده که در ابتدای پروژه ، کلیه طرف های درگیر شامل کارفرما ، پیمانکار ، مشاور و … با حضور در جلساتی مشخص می کنند که بر حسب نوع قطغه کدام یک از این سطوح بازرسی بایستی برای قطعخ بایستی در نظر گرفته شود. به عنوان مثال در جلسه برگزار شده طرفین می توانند توافق کنند که بازرسی پمپ های API بر اساس سطح ۴ ، فلنج ها بر اساس سطح ۲ ، بویلرها سح ۳ و… انجام پذیرد.

۱- سطح بازرسی ۱ (بالاترین سطح بازرسی)

بازرسی سطح ۱ به معنای بازرسی کامل از ابتدا تا انتهای ساخت و تولید کالا میباشد. نوع و زمانبندی بازرسی پس از برگزاری جلسه ی پیش بازرسی و تایید طرح تست و بازرسی تعیین شده و بازرسین مطابق جدول زمانبندی از ابتدا تا انتهای ساخت در محل ساخت کالا حاضرشده و بر روند ساخت و انجام آزمایش ها با مشاهده فیزیکی و بررسی مدارک، نظارت می نمایند.

تأمین کلیه لوازم مورد نیاز آزمایش ها و انجام آنها بر عهده سازنده بوده و بازرس فقط بر روند انجام آن نظارت می نماید. در صورت نیاز ، آزمایش های خاص توسط آزمایشگاه های مستقل و به هزینه سازنده صورت گرفته و گواهی آزمایشگاه نیز جزو مدارک بازرسی خواهد بود.

وظایف بازرس در این سطح بازرسی شامل موارد ذیل میباشد:

– بررسی، اظهار نظر و تأیید طرح تست و بازرسی و رویه ها و دستورالعمل های مربوطه

– بازبینی و یا ارائه ی گواهی در خصوص صحت و درستی خواص شیمیایی، فیزیکی و مکانیکی و تطابق با مشخصات فنی مواد، کالا وتجهیزات، همچنین بررسی قابلیت ردیابی مواد اولیه.

– بررسی و تأیید صلاحیت جوشکاری (WPS / PQR) و دستورالعمل آزمایشهای کنترل کیفیت

– کنترل و تأیید صلاحیت جوشکاران، اپراتورهای جوشکاری و نتایج آزمایش کنترل کیفیت مورد استفاده مطابق استاندارد ساخت تجهیزات مربوطه

– بازرسی و تأیید گواهینامه مواد اولیه، الکترودها و مواد مصرفی جوشکاری، کدگذاری و علامتگذاری براساس نقشه ها

– زیر نظر داشتن فعالیتهای ساخت، مونتاژ و نصب در کارگاه سازنده و تجویز تستهای تکمیلی در صورت نیاز.

– بررسی و کنترل مواد اولیه و ردیابی آنها در طول فرآیند تولید، همچنین کنترل ابعادی مواد در مراحل مختلف.

– بازرسی و کنترل خط تولید ، سخت افزار سازنده و اطمینان از وجود وسایل آزمایش مورد نظر

– نظارت و بررسی موشکافانه فعالیتهای گروههای کنترل کیفی و تضمین کیفیت سازندگان.

– بررسی و کنترل مدارک کالیبراسیون و صحت عملکرد تجهیزات تست و اندازه گیری

– نظارت بر نحوه انجام آزمون های مخرب و غیر مخرب از طریق کنترل مدارک یا حضور در حین اجرای آزمایش ها و اطمینان از صلاحیت افراد انجام دهنده آزمایش

– بازرسی ویا حضور در کلیه آزمایش های مورد نظر پیش بینی شده در مداراک خرید شامل آزمایش های مکانیکی ویا آزمایش های نمونه برای وسایل الکتریکی

– شرکت در جلسات هماهنگی با نمایندگان کارفرما و پیمانکاران و ارائه اطلاعات مربوطه به بازرسی

– بازرسی از عملیات سندبلاست و رنگ آمیزی مطابق با مشخصات فنی پروژه

– تهیه و تدوین گزارش های دوره ای بازرسی فنی (هفتگی و ماهیانه) و ارائه به کارفرما

– حضور و نظارت کامل بر انجام تستهای فشار و یا تست عملکرد صحیح تجهیزات.

– نظارت کامل بر انجام تستهای تایید شده که توسط گروه تضمین کیفیت یا کنترل کیفیت سازندگان، در رویه ها و دستورالعملهای مربوطه پیش بینی می گردند.

– بازرسی چشمی و کنترل ابعادی نهایی تجهیزات ساخته شده و مطابقت با سفارش خرید.

– بازبینی و بررسی کتابچه نهایی اطلاعات بازرسی فنی و کنترل کیفی تجهیزات و تایید نهایی آنها.

– بازرسی بسته بندی و علامت گذاری

– صدور گواهینامه تأیید و مجوز حمل کالا

– صدور گواهی ترخیص کالا.

۲- سطح بازرسی ۲

در این سطح ، بازرسی فقط در زمان های خاص از قبل تعیین شده انجام می گردد و بازرسی نهایی و انجام آزمایش های کارآیی (Performance Test) قبل از ارسال کالا در محل ساخت صورت می گیرد. جزئیات اینگونه بازرسی می بایست قبل از شروع ساخت در جلسات پیش بازرسی (بعدا توضیح داده خواهد شد) با سازنده توافق گردد. وظائف بازرس در این سطح بازرسی شامل موارد ذیل میباشد:

– بررسی گواهینامه های کیفیت و جنس مواد و تطبیق آن با مشخصات فنی پروژه

– بررسی و تأیید صلاحیت جوشکاری (WPS / PQR) و دستورالعمل آزمایشهای کنترل کیفیت

– نظارت و بازرسی سیستم کنترل کیفی سازنده

– بازبینی تستهای مشخص شده در فرآیند ساخت.

– بازرسی و نظارت بر ابعاد و سطوح پرداخت شده.

– بازرسی کامل هنگام انجام تستهای فشار، تستهای عملکردی، بازبینی و شبیه سازی سیستمهای اتوماتیک.

– بازرسی و نظارت بر آزمون های خاص در حین تولید

– بازرسی چشمی و کنترل ابعادی نهایی.

– بازرسی از عملیات سندبلاست و رنگ آمیزی در صورت نیاز مطابق با مشخصات فنی پروژه

– بازبینی و بررسی کتابچه نهایی اطلاعات بازرسی فنی و کنترل کیفی تجهیزات و تایید نهایی آنها.

– بازرسی بسته بندی و علامت گذاری و صدور مجوز حمل کالا

۳- سطح بازرسی ۳

در این سطح ، بازرسی بر روی کالای ساخته شده صورت می گیرد و شامل آزمون های عملکردی نهایی کالا می باشد. بازرسی بر اساس انجام تست بر روی یک یا چند نمونه از کالا که به صورت تصادفی انتخاب شده است برنامه ریزی می گردد. وظایف بازرس در این سطح بازرسی شامل موارد ذیل میباشد:

– مرور گواهی کنترل کیفی و گزارش های کنترل کیفیت سازنده

– مرور گواهی های صادر شده از مؤسسات معتبر و مورد تأیید

– بازرسی حضوری در تست فشار و یا تست کارایی تجهیز در کارگاه ساخت.

– بازرسی چشمی و کنترل ابعادی نهایی همچنین بازرسی رنگ و پوشش تجهیزات از نظر مطابقت با سفارش خرید.

– بازبینی و بررسی کتابچه نهایی اطلاعات بازرسی فنی و کنترل کیفی تجهیزات و تایید نهایی آنها.

– بازبینی و تایید بسته بندی و علامتگذاری کالا.

– صدور گواهی ترخیص کالا.

۴- سطح بازرسی ۴ (پایینترین سطح بازرسی)

بازرسی شامل مرور مدارک کنترل کیفی و گزارش آزمایش های انجا شده از طرف سازنـده و یا سایـر مؤسسات معتبر می باشد. در بازرسی سطح چهار موارد زیر می بایست صورت پذیرد:

– مرور بر گواهیهای کنترل کیفی و گزارشهای کنترل کیفیت سازنده شامل گواهینامه کالیبراسیون، WPS ، PQR

– مرور گواهی نامه های صادر شده از مؤسسات معتبر و مورد تأیید

– مرور گزارش نتایج آزمون های نهایی کارآیی و عملکرد

– بازرسی ظاهری ابعادی، رنگ و پوشش و مطابقت با سفارش خرید

– بازرسی چشمی و کنترل ابعادی نهایی تجهیزات ساخته شده و مطابقت با سفارش خرید.

– کنترل کمیت کالا در تطابق با سفارش کارفرما.

– بازرسی بسته بندی و علامت گذاری.

– صدور گواهینامه تأیید و مجوز حمل کالا .

تناوب بازرسی از کارگاه سازندگان

بازدید از کارگاهای ساخت سازندگان و همینطور زیرمجموعه های آنها میبایست در مقاطع مشخص بصورت متناوب در کلیه ی مراحل ساخت، مونتاژ ، تست ، رنگ آمیزی و بسته بندی انجام پذیرد. این مقاطع بازرسـی برای تجهیزات مختلف در جلـسه ی پیش بازرسـی تعیین می گردند و حضور بازرس در ایستگاه های فرایند ساخت، تست های مخرب و غیر مخرب، مونتاژ، رنگ و یا پوشش و بسته بندی، پیش بینی می گردد.

علاوه بر بازرسی های اشاره شده در بالا بازرسی های منظم و متناوبی جهت ممیزی و آگاهی یافتن از روند تولید، تنها توسط بازرس ارشد مشتری میبایست انجام پذیرد.

مراجع فنی تست و بازرسی

مراجعی که به هنگام بازرسی به آنها مراجعه میگردد و میتواند فصل الخطاب بازرسی قرار گیرد ، در ادامه ارائه می گردد. اینگونه مراجع نسبت به هم دارای اولویتهایی میباشند که معمولا به هنگام وجود تفاوت در چند مرجع مختلف در مورد یک مقوله فنی خاص مرجعی اولویت خواهد داشت که به جزئیات بیشتری پرداخته باشد به عنوان مثال نقشه تایید شده ساخت به مشخصات فنی کلی آورده شده در متن قرار داد ارجحیت دارد.

۱- مشخصات فنی پروژه

به رویه و دستورالعملهای کلی که توسط تیم طراحی و یا مشاور تهیه شده است و با کدگذاری های مشخص در هر دسته بندی ای اعم از ظروف تحت فشار، تجهیزات ثابت و یا تجهیزات دوار، سیستم های رنگ و غیره…وجود دارد، اطلاق میگردد. این رویه ها و دستورالعملها ضمیمه قرارداد میباشد که هنگام عقد قرارداد با سازندگان جهت اطلاع، بررسی و لحاظ نمودن آنها تحویل میگردد.

۲- استانداردها

به کدها و استانداردهای بین المللی که جهت طراحی، ساخت و تست و بازرسی تجهیزات تدوین شده اند اطلاق میگردند. به جهت فراوانی و گستردگی این استانداردها در مورد یک دسته بندی مشخص از تجهیزات، معمولا در متن قرارداد ویا مشخصات فنی پروژه، استاندارد مرجع مورد استفاده به وضوح اعلام گردیده تا هرگونه ابهامی در این خصوص برطرف گردد.

۳- داده های مکانیکی

در خصوص هر تجهیزی برگه اطلاعات مکانیکی وجود دارد که جزئیاتی همچون اطلاعات عمومی در خصوص تجهیز، شرایط سرویس نرمال، مشخصات طراحی، ویژگیهای مکانیکی و نوع مواد بکار رفته و غیره … را شامل میشوند.

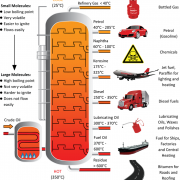

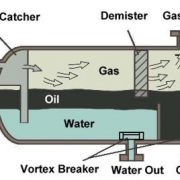

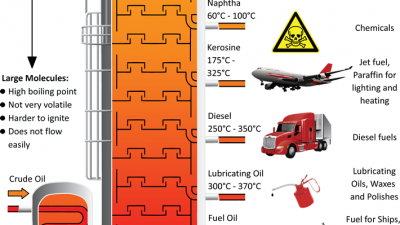

الف) داده های فرآیند

در خصوص هر تجهیزی برگه اطلاعات فرآیندی وجود دارد که جزئیاتی همچون اطلاعات عمومی تجهیز، شرایط کاری نرمال، مشخصات طراحی، ویژگیهای فرآیندی، نوع محیط کارکرد، درجه حرارت و فشار کاری، ظرفیت خروجی و نوع مواد بکار رفته و غیره … را شامل میشود.

ب) لیست مواد اولیه و مشخصات فنی مندرج در نقشه های فنی

در نقشه های فنی برای کلیه ی تجهیزات صادر می گردد و شامل اطلاعاتی مانند لیست مواد اولیه با جزئیات کامل، درصد تست های غیر مخرب، نیاز و یا عدم نیاز به تنش زدایی، تست ضربه، دمای کاری تجهیز، میزان تست فشار و یا حداکثر فشار کاری، اندازه ابعاد، طراحی نوع اتصال و … است به طوریکه رعایت کلیه¬ی اطلاعات فوق در فرآیند ساخت لازم الاجرا است.

ج) رویه ها و دستورالعملهای تست و بازرسی

پس از عقد قرارداد سازنده مکلف است کلیه ی رویه ها و دستورالعملهای تست و بازرسی را که در متن قرارداد پیش بینی شده است بر اساس مراجع استاندارد طراحی و ساخت و مشخصات فنی ضمیمه قرارداد در طی مدت معینی تهیه و جهت بررسی و تاییدنهایی به مشتری ارائه نماید. پس از اخذ تاییدیه های لازم این رویه ها و دستورالعملها مبنای انجام کلیه تستها و بازرسی های مربوط به آن است.

نظرات