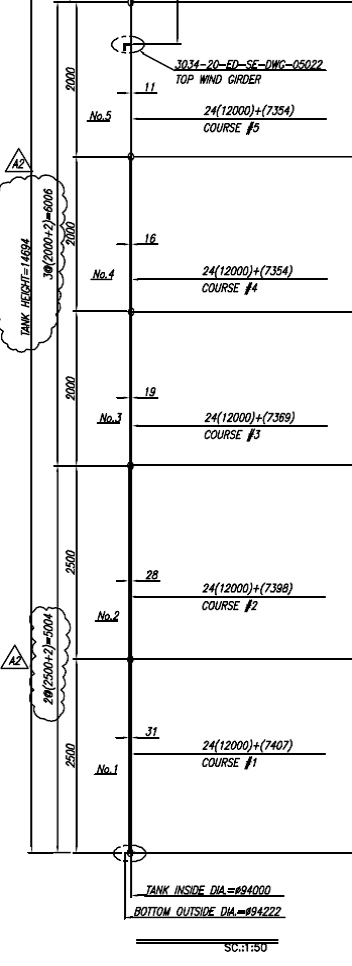

دیواره های مخزن

مخازن توسط دیواره هایی که دورتا دور آنها را از محیط جدا کرده است، تشکیل شده اند که این دیواره ها

در مخازن با سقف ثابت، تانک های باز، مخازن سقف شناور و مخازن سرد به شکل استوانه ای عمودی و

در مخازن کروی به شکل کره می باشد.

دیواره های مخزن

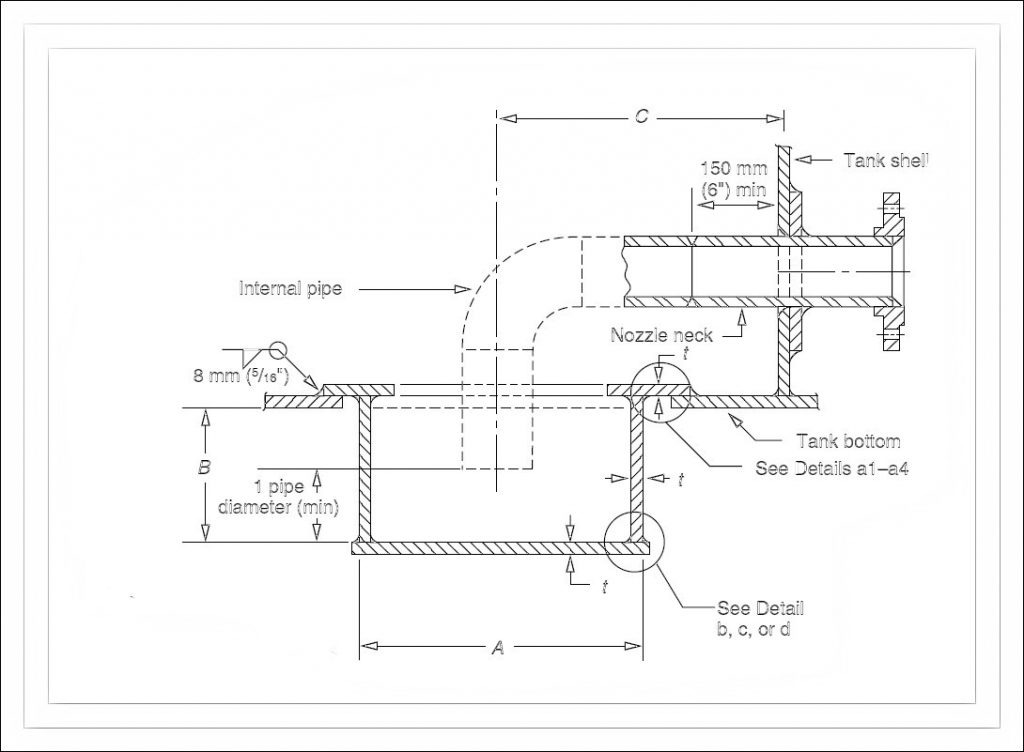

ورودی ها و خروجی ها

در مخازن ، برای عملیات پر و خالی کردن دریچه های مختلفی در نظر گرفته شده که اصطلاحاً نازلهای ورودی و خروجی مخزن نامیده می شوند . این نازل ها به طور معمول در پایین مخزن قرار گرفته اند . درصورت بالا قرار گرفتن نازلهای ورودی، در هنگام تزریق سیال به مخزن ، پاشیدن سیال از بالا بر روی سطح مایع باعث ایجاد الکترسیسته ساکن می شود، لذا تا حد امکان نازل ها ر ا در پایین و نزدیک کف قرارمی دهند. نازلهای خروجی هم به جهت تسهیل در تخلیه مخزن در پایین قرار میگیرد.

معمولا در مخازن ۴ نازل اصلی دیده میشود که عبارتند از:

-۱ ورودی اصلی یا Run down به مخزن که برای پر نمودن مخزن مورد استفاده قرار میگیرد.

-۲ خروجی اصلی مخزن که Loading نامیده میشود.

-۳ خروجی کنار گذر یا By Pass در برخی از مخازن سقف ثابت یا سقف شناور از این نازلها وجود دارد.این نازلها در زمانی مورد استفاده قرار می گیرد که بخواهند مخزن را تا حد امکان تخلیه نمایند و سطحمایع در مخزن مساوی و یا پایین تر از سطح نازل اصلی خروجی مخزن قرار گیرد . در این صورت به منطور جلوگیری از وارد آمدن فشار به پمپ اصلی تخلیه و نیز جلوگیری از هوا کشیدن آن ، از این مسیراستفاده می شود. در داخل مخزن ، یک لوله متصل به زانویی، که بصورت عمودی و فاصله اندک نسبت به کف مخزن قرار گرفته اس ت، به این نازل وصل می باشد و مایعات باقیمانده در کف را به بیرون می کشد .اندازه این نازل از نازل اصلی خروجی کوچکتر است. این نازلها در مخازن کروی وجود ندارد.

-۴ یک خط از پمپی که برای تخلیه مخزن مورد استفاده قرار می گیرد به مخزن مجددا بر می گردد که اصطلاحاً خط برگشتی یا Return Lineنامیده میشود. این خط در مواردی که خروجی Minimum Flow پمپ تخلیه بسته می گردد به جهت جلوگیری از آسیب دیدن پمپ استفاده می شود و گذشته از آن سبب گردش مواد در مخزن شده و تا حدی شبیه یک همزن عمل میکند.

در مواردی خاص ممکن است نازلها در قسمت های بالایی دیواره مخزن نیز دیده شوند که در این صورت با استفاده از لوله ای مایعات ورودی را تا نزدیک کف مخزن منتقل می نمایند . این لوله ها در دیواره دارای سوراخهایی هستند که سبب خروج مایعات از آنها و کمک به اختلاط مواد در مخزن میگردند.

گاهی از لوله هایی با اتصالات لولایی در ادامه نازلهای ورودی که از پایین به مخزن وارد می شوند، استفاده میگردد که با استفاده از کابلی متصل به سقف و یا یک شناور، سطح آزاد لوله مهار شده است . از این وسیله خصوصاَ در مخازن ذخیره استایرن استفاده می شود. علت این امر نوعی کنترل دما و خنک سازی محیط داخلی مخزن و جلوگیری از بالا رفتن دمای سطوح بالایی استایرن ذخیره شده می باشد.

در صورتیکه مخازن دارای سیست م هایی چون بازیافت بخار، حوضچه تخلیه آب و … باشند، برای آنها نیزنازلهایی مخصوص بر روی دیواره وجود دارد.

بر حسب شرایط خاص عملیاتی و خواص ماده مورد نظر ، ممکن است نازلهایی بر روی مخزن دیده شود،

به عنوان مثال مخازن کروی نگهداری VCM دارای یک خط لوله خاصی می باشند که از کف مخزن به بالای مخزن متصل است . در مخازن گاهی لازم است علت بالا رفتن فشار بخشی از مواد به مشعل فرستاده شوند . در مورد این ماده نمی توان چنین کاری را انجام داد چراکه انفجاری بوده و نمی تواند در مشعل بسوزد و ممکن است سبب تخریب آن گردد . در این موارد از خط لوله اشاره شده در بالا به منظور برگرداندن مجدد گاز به درون خود مخزن استفاده می گردد.

ورودی ها و خروجی ها

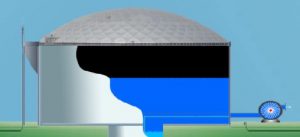

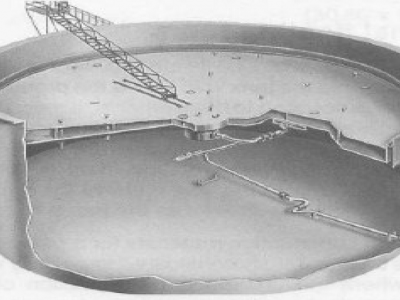

خارج کننده آب

در برخی از مخازن ذخیره سازی ، از نوع سقف ثابت و سقف شناور حوضچهایی در کف مخازن وجود دارد که آب، مواد ته نشین شونده و لجن های کف مخزن از طریق آنها به بیرون تخلیه می گردد . نحوه عمل وتخلیه آنها به د و صورت است . در یک نوع بر روی این حوضچه ها، لولهای به شکل عمودی قرار گرفته است، در انتهای لوله و در بیرون مخزن پمپ کوچکی برای تخلیه مورد استفاده قرار می گیرد . در نوع دیگر، لوله ای در کف این حوضچه و شبیه Drain وجود داشته و برای تخلیه حوضچه مورد استفاده قر ار می گیرد. عمق این حوضچه ها کم و در حدود یک متر و با ظرفیت حدود ۱۰۰ لیتر می باشند . در برخی موارد که نازل خروجی By Pass در مخزن وجود ندارد، از این مسیر برای تخلیه Dead Stuck نیز مورد استفاده قرار می گیرد. محل نصب این حوضچه ها بستگی به جهت شیب کف مخزن د ارد و در جایی قرار می گیرد که شیب کف مخزن به سمت آن باشد . در مخازنی که شیب کف به سمت مرکز باشد، آنها را در مرکز نصب می کنند و در مواردی که شیب کف به سمت دیواره ها می باشد، آنها را در نزدیک دیواره ها قرار میدهند.

خارج کننده آب مخازن

خارج کننده آب مخازن

مجرای خروج نشتی

در مخازن سقف ثابت و شناور مجاری خاصی در زیر کف آنها تعبیه شده اند که در صورت بروز نشتی ازکف مخزن ، مواد نشت کرده از طریق لوله ای به بیرون منتقل می گردد. بهره بردار با مشاهده خروج مواد ازاین نازل، پی به وجود نشتی از کف مخزن می برد.

مجاری تخلیه سریز

هر مخزن تا ارتفاع خاصی مجاز به پر شدن م ی باشد و بارگیری بیش از این ارتفاع سبب سرریز شدن می گردد، لذا کمی بالاتر از حداکثر ارتفاع مجاز بارگیری، مجاری تخلیه سرریز تعبیه شده اند تا درصورت زیاد از حد پر شدن مخزن ، مازاد سیال از آن طریق سرریز گردد . در بعضی از مخازن از کانالهایی برای جمع آوری مایعات سرریز شده استفاده می گردد. البته ذکر این نکته لازم است که مجاری تخلیه سرریز در همه مخازن دیده نمی شوند.

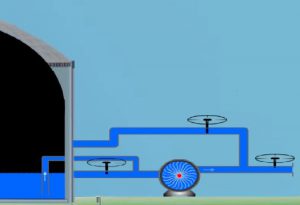

مجاری تخلیه سقف

در زمانی که آب باران بر روی سقف شناور مخازن وارد میگردد، این جریان آب از طریق مجاری خاصی به بیرون از سطح م نتقل می شود، که مجاری تخلیه سقف نام دار ند. در اینجا ذکر این نکته لازم است که مسئولین ناحیه مخازن باید کاملا مراقب ورود آب به مخازن باشند . در صورت ورود آب به مخازن مشکلات عدیده ای ممکن است روی دهد که برخی از آنها به هیچ وجه قابل چشم پوشی نخواهد بود . به طور مثال با ورود و جمع شدن آب در نقاط خاصی از مخزن ممکن است امکان رشد برخی میکروارگانسیم ها و جلبک ها فراهم شود . علاوه بر این، خاصیت اکسیدکنندگی آب ممکن است باعث بروز زنگ در مخازن گردد . به همین دلیل انجام آزمایشات دوره ای برای اطمینان از عدم وجود آب در مخازنی که به این امر حساس هستند لازم است.

شیرهای اطمینان فشار

این این نوع شیرها غالبا با عنوان PSV شناخته می شوند. در صورت بالا رفتن فشار از محدوده مجاز، شیرها بصورت اتوماتیک باز شده و با خارج شدن مقداری از بخارات به اتمسفر، سبب کاهش فشار مخزن می گردند. زمانیکه مقدار فشار در محدوده مجاز تعریف شده برای شیر اطمینان باشد، شیر مجددا بسته میشود.

شیرهای اطمینان فشار

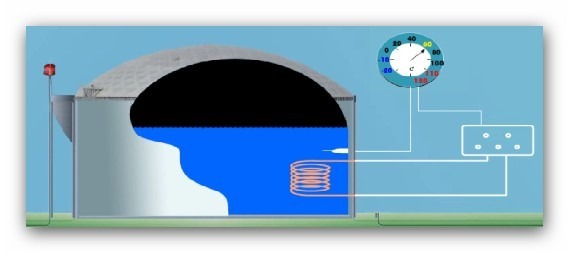

تجهیزات ابزار دقیق و کنترلی

ابزارهای اندازه گیری و کنترلی مختلفی بر روی مخزن به منظور ثبت و کنترل پارامترها وجود دارد که ازمیان آنها م یتوان به ابزارهای کنترل فشار، سطح سیال و دمای مخزن اشاره نمود.

سطح مایع در مخازن با روشهای مختلفی اندازه گیری می گردد که از جمله آنها می توان به فلوترهای عقربه ای و خط کشی، اندازه گیرهای شیشه ای و در انواع جدیدتر اندازه گیرهای راداری که بصورت دیجیتالی سطح مایع را نشان میدهند، اشاره نمود. گاهی اوقات نیز برای اندازهگیری سطح مایع و یا برای بررسی صحت عمل ابزارهای اندازهگیری از عمل دیپ زدن استفاده م یگردد.

اندازه گیری دما با استفاده از Thermowellصورت می گیرد. در دیواره مخزن و در ارتفاعی حدود یک متری از کف ، سوراخی کوچک برای نصب محل ترموول وجود دارد که در حدود ۲۰ تا ۳۰ سانتیمتر به داخل مخزن وارد می گردد و ترموول درون آن قرار داده می شود به این قطعه گاهی چاه دماسنج نیز میگویند. ممکن است ابزارهای اندازه گیری دما را در ارتفاعهای مختلف نصب نمایند . اندازه گیرهای فشار نیزدر سقف مخازن قرار دارند.

کابل های اتصال به زمین

کابل های اتصال به زمین، الکتریسیته ساکن ایجاد شده در مخازن را دفع می نماید . الکتریسیته ساکن می تواند باعث بروز آتش سوزی در مخازن شود . بنا به استاندارد ، برای مخازن تا قطر ۳۰ متر تعداد کابلهای اتصال به زمین حداقل باید دو عدد و برای قطرهای بیشتر این تعداد حداقل سه عدد باشد . البته در عمل تعداد بیشتری از این کابلها را برای مخازن نصب می کنند . این کابلها از یک طرف به دیواره مخزن و از طرف دیگر به میله ای قرار داده شده در زمین ، متصل می باشند. این کابلها شبیه کابل های برق با پوششی، پوشانده شده اند و خطر برق گرفتگی ندارند ولی ممکن است در حین تخلیه و یا پرکردن مخزن و در صورت انتقال الکتریسیته ساکن به شخصی که به آنها دست بزند، شوک وارد گردد.

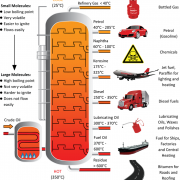

کویل های حرارتی

بعضی از مواد مثل قیرهای طبیعی، روغن های روانساز یا نفت کوره حالت چسبنده و ویسکوز دارند و برای انتقال دادن آنها باید به نوعی از ویسکوزیته آنها کم نمود . از مهمترین راهکارها ، گرم نمودن این مواد درحدی است که عملیات پمپ کردن آنها با سهولت صورت گیرد لذا در این موارد لازم است از تجهیزات خاصی مانند کویل های حرارتی استفاده شود . موادی نیز چون بنزن در دماهای پایین کریستال می گردند لذا باید آنها را گرم نگه داشت و از بروز حالت کریستالی جلوگیری نمود .

این کویل ها به صورت کنترل شده اقدام به گرم کردن سیال کرده و دمای مورد نیاز در مخزن را تامین می نمایند. منبع حرارتی این کویل ها از بخار و یا برق می باشد. در برخی مواقع از کویل های حرارتی بعنوان همزن نیز استفاده می شود . به این ترتیب که با گرم شدن یک بخش از سیال و ایجاد گردش طبیعی، کل سیال موجود در مخزن حرکت می کند. این کویل ها را حدودا در نیم متری کف مخزن و در حداقل ارتفاع عملیاتی قرار می دهند. البته در مخازنی مثل مخازن نفت خام که امکان وجود آب می باشد، این کویلها در ارتفاعی بالاتر از کف و در جایی که آب جمع شده در کف مخزن را گرم نکند، قرار داده می شوند. میزان سطح کویل را متناسب با انتقال حرارت مورد نظر تعیین می نمایند.

کویل های حرارتی

مجاری تزریق نیتروژن

بر روی دیواره مخزن و عموما از دو قسمت، یکی از بالا و یکی از پایین ، نازلهایی برای تزریق نیتروژن قراردارد. البته اندازه و تعداد آنها بستگی به اندازه مخزن نیز دارد.

در مخازن با سقف شناور و در برخی موارد در مخازن سقف ثابتی که به اتمسفر راه ندارد و در آنها موادی که تولید بخارات زیاد م ی کنند ذخیره شده، از فشار نیتروژن به دلایل مختلف که در بخش مربوطه توضیح داده خواهد شده، استفاده می گردد. کنترل فشار به کمک شیرهای کنترلی که بر روی مسیر منتهی به این نازلها قرار دارد صورت میپذیرد.

سیستم حفاظت کاتدی

از سیستم حفاظت کاتدی برای حفاظت کف مخزن از خوردگی استفاده می گردد . اساس کار بدین صورت است که از ماده ای که نسبت به فلز دیواره و کف مخزن، تمایل بیشتری به اکسید شدن دارد، استفاده کرده و با اتصال این دو با هم یک پیل الکتروشیمیایی تشکیل می دهند . در این پیل الکتروشیمیایی ، مخزن به عنوان کاتد و فلز متصل شده به مخزن در نقش آند می باشد و در صورت ایجاد شرایط خوردگی، فلز آند خورده شده و بدین طریق کاتد یا همان مخزن از خوردگی در امان می ماند.

سیستم حفاظت کاتدی از آندها، مخزن یا کاتد، سیم های ارتباطی، جعبه انشعاب و یکسو کننده تشکیل شده است . آندها در زیر مخزن و دورتادور آن در فواصل مکانی مناسب در خاک مدفون شده اند و همه آنها بوسیله سیمی به هم متصل هستند . دو سر سیمی که آندها را بهم وصل می کند وارد جعبه انشعاب میگردد و از جعبه انشعاب یک خروجی به سر مثبت یکسو کننده وصل می گردد . سر منفی یکسو کننده نیز با یک سیم به دیواره مخزن متصل می شود . بدین ترتیب سیکل حفاظت کاتدی مخزن تکمیل می گردد.

سیستم حفاظت کاتدی ارائه شده در بالا برای حفاظت کف مخزن از خوردگی در سطوح بیرونی مورد استفاده قرار می گیرد . وجود لجن و گل ولای در داخل مخزن نیز ممکن است سبب خوردگی در کف مخزن گردد و برای جلوگیری از آن نیز از آندهایی که به کف مخزن جوش و یا پیچ می شوند، استفاده می گردد.

دریچه های عبور آدم

در نقاط خاصی از جداره مخزن، دریچه هایی به منظور ورود و خروج نفرات تعبیه شده که از این دریچه ها به منظور تعمیرات، تمیز نمودن و یا بازرسی استفاده می شود . تعداد آنها متناسب با قطر مخزن است . به عنوان مثال در بعضی از مخازن سقف ثابت سه دریچه عبور آدم در دیواره و یکی بر روی سقف قرار دارد، و یا در مخازن کروی یکی در پایین، یکی در بالا و در مواردی نیز یکی در وسط قرار دارد.

دریچه نمونه گیری

نمونه گیری به منظور ارسال مقداری از محصول به آزمایشگاه جهت تایید کیفیت و تضمین به مشتری میباشد. نمونه گیری در م خازن بسته به نوع ماده که مایع یا گاز باشد، فشار و خواص ماده (فراریت، سمیت، آتشگیری ) متفاوت خواهد بود . برای این منظور در مخازن ، دریچه ها و اتصالات خاصی قرار داده شده است . عموما دو محل برای نمو نه گیری وجود دارد .یکی بوسیله دریچه ای که در بالای مخازن موجود است و دیگری از طریق نازلی که در پایین مخزن وجود دارد و اصطلاحاًSample Point نام دارد.

دریچه های عمق سنجی

عمق سنجی در مخازن جدید غالباًَ با روشهای صوتی صورت می گیرد ولی به دلیل اهمیت تشخیص سطح مایع در مخزن، گاهی از روش های قدیمی که شامل اندازه گیرهای عقربه ای، خط کشهای مدرج و … می باشند نیز به منظور اطمینان بیشتر و بعضاً بررسی صحت ابزارهای اندازه گیری جدید استفاده می گردد .تمام این تجهیزات نیز بر روی مخزن، مجاری و یا دریچه هایی مخصوص به خود دارند.

عایق های حرارتی و برودتی

به منظور کاستن از تبادل حرارتی مخزن با فضای بیرون، از عایق استفاده می گردد. عایق ها انواع سرد و گرم دارند . مثلا اس تایرن را در مخازنی با عایق سرد و ا ی دی س ی(EDC) و پارازایلن را در مخازنی با عایق گرم ذخیره می نمایند. مخازن سرد از عایق های ویژه ای در بین دو جداره استفاده می کنند. بعضی عایق ها به صورت فوم بر روی دیواره مخزن تزریق می گردد. برای تزریق این فوم، ورقه های فلزی نازکی را بر روی سطح مخزن طوری قرار می دهند که بین آنها و دیواره مخزن فاصله مشخصی ایجاد شود . این فاصله متناسب با میزان عایق مورد نیاز می باشد. غالباً ضخامت عایق مورد نیاز کمتر از ۳۰ سانتیمتر است که البته در شرایط خاص این عدد می تواند بیشتر شود . برای یکنواخت شدن عایق، در قسمت های مختلف ورقه فلزی ، سوراخ هایی ایجاد می کنند و از این سوراخ ها، عایق را که در ابتدا به صورت کف است تزریق می نمایند. عملیات تزریق را تا زما نی انجام می دهند که از تمام سوراخ ها کف خارج شود . بعد از مدت کوتاهی کف تزریق شده سفت شده و حالت جامد به خود می گیرد.

حصار و پلکان

به منظور بالا و پایین رفتن از مخزن و برای حفظ ایمنی پرسنل در هنگام حرکت بر روی مخزن، پلکان و

حصارهایی در نظر گرفته می شود.

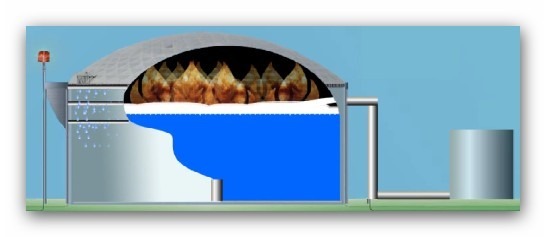

رینگ های آتش

در مخازن از لوله هایی استفاده می گردد که در صورت بالارفتن بیش از حد دما در مخزن، جریانی از آب را بر روی مخزن و یا دیواره های آنها م یریزند و سبب خنک شدن و کاستن از دمای مخزن می گردد . در مواقع اضطراری، مثلا زمانی که مخزن ، یا یکی از مخازن مجاور، دچار آتش سوزی شده ، عملیات خنک سازی شروع شده و مانع از بروز حوادث گسترده تر می شود. این لوله ها در همه مخازن و به شکل ردیف هایی از لوله هستند که دورتادور محیط مخزن را در بر می گیرد . در نقاط مختلف این لوله ها توزیع کننده هایی برای پاشش آب بر روی دیواره ها دارد . تعداد این لوله ها متناسب با میزان خنک سازی مورد نیاز، حداکثر دمای محیط، اندازه مخزن و … می باشد. در برخی مخازن تا بیش از ۵ ردیف از این رینگ ها نیز استفاده می گردد. یک انشعاب از این رینگ ها نیز به سقف مخزن رفته و آب را بر روی سقف می پاشد. نحوه عمل این رینگ ها بصورت دستی و یا خودکار می باشد.

تجهیزات تزریق فوم

مواقعی که آتش سوزی در داخل مخزن اتفاق افتاده است؛ ماده ای شبیه به کف صابون از نازل یا نازل هایی در داخل مخزن، بر روی آتش پاشیده می شود . این ماده بر روی آتش قرار گرفته و با جلوگی ری از رسیدن اکسیژن، باعث خاموش شدن آن می شود . این تجهیزات گاهی در بالاترین نقطه مخزن و بالاتر از سطح مایع قرار داشته و گاهی در کف مخزن قرار داده می شوند. البته در صورت نیاز و به منظور بالا بردن ایمنی، می توان از هر دو سیستم استفاده نمود . در صورتی که سیستم در بالای مخزن قرار داشته باشد، فوم از بالا بر روی آتش پاشیده شده و در صورتی که در پایین مخزن قرار داشته باشد، پس از پاشیده شدن، فوم بالا آمده و روی آتش را فرا می گیرد. فوم در مخازن مخصوص و درپکیج فوم سازی تهیه شده و در صورت نیاز به مخزن فرستاده میشود.

تجهیزات تزریق فوم

مانیتورهای آتش نشانی

از آنجا که در هنگام آتش سوزی یک مخزن، ممکن است شدت آتش سوزی به حدی باشد که تجهیزات آتش نشانی قرار گرفته بر روی مخزن ، برای کنترل آن جوابگو نباشد و یا ممکن است در اثر یک انفجار، تجهیزات مربوط به رینگ ها و فوم از بین برود، بدین منظور تجهیزاتی در اطراف مخزن قرار داده شده که به صورت خودکار یا با کمک نفر، اقدام به پاشیدن آب از فاصله طولانی می نمایند.

حوضچه های تخلیه اضطراری یا داکت وال

تجربه کارکرد با مواد آتشزا و قابل اشتعال بخصوص LPG و LNG و آمونیاکِ مایع، ایجاب می کند که این مخازن درون یک حوضچه بسته شده نصب گردند تا درصورت بروز هرگونه نشت یا هرگونه صدمه به بدنه مخازن که منجر به نشت سریع مواد میگردد، بتوان آن را مهار و از توسعه آن به سایر مناطق پیشگیری نمود . هر سایت عملیاتی به نوبه خود پتانسیل خطر مربوط به خود را داراست، بنابراین لازمست در هر مورد خاص با توجه به نقشه سایت و جانمایی مخازن، شرایط محیطی و توپوگرافی سایت نسبت به طراحی حوضچه ذخیره اضطراری اقدام نمود. )طراحی تیپ اینگونه حوضچه ها (چه خاکی و چه بتونی براساس ظرفیت تخلیه کل یک مخزن پر استوار می باشد. در اکثر موارد حوضچه های خاکی جوابگوی این الزام هستند مگر آنکه توپوگرافی منطقه و خاک، طراح را مجبور به طراحی حوضچه بتونی نماید . در برخی موارد هم حوضچه های فولادی نیز مورد استفاده قرار م یگیرند. غالبا این حوضچه ها به سیستم های تزریق فوم نیز مجهز می باشند که پس از خروج مواد از مخزن و پر شدن حوضچه ها از طریق خط لوله ای که بر روی حوضچه قرار گرفته، فوم بر روی سطح ماده پاشیده می شود تا ارتباط ماده جمع شده در حوضچه را با هوا قطع نماید و از بروز آتش سوزی جلوگیری نماید . در کف حوضچه ها نیز مجاری خاصی وجود دارد که به شکل کانال و گودتر نسبت به کف حوضچه می باشد و زمانیکه بخواهند مواد جمع شده در حوضچه را تخلیه کرده و به مخزنی دیگر منتقل نمایند، از طریق آنها اقدام می نمایند. در پشت این کانالها یک شیر وجود دارد که با بازکردن آن و استفاده از یک پمپ مواد به مخزنی دیگر برای نگهداری ارسال می گردد و از این طریق حوضچه را تخلیه می نمایند.

نظرات