کمپرسور ها

کمپرسور دستگاهی است که از آن برای افزایش فشار سیالات تراکم پذیر (گازها و بخارات) استفاده میشود. به بیان ساده تر کمپرسورها دارای کاری مشابه پمپها هستند با این تفاوت که سیال آنها بخار یا گاز میباشد.

به طور کلی ماشینهایی که جذب کننده قدرت مکانیکی میباشند و این قدرت را به صورت۔های مختلفی از قبیل انرژی حرارتی، انرژی جنبشی و یا پتانسیل به سیال (تراکم پذیر) اعمال میکنند طیف وسیعی را شامل میشوند، از قبیل: پمپهای خلاء، فنها، دمندهها و کمپرسورها.

به ماشینهایی که فشار مکش در آنها زیر اتمسفر میباشد و فشار خروجی نزدیک اتمسفر باشد پمپ خلاء میگویند. فنها دارای نسبت تراکم کمتر از ۱۵/۱ بوده و افزایش فشار توسط آنها در حد صدم اتمسفر میباشد. دمندهها یا بلوورها دارای نسبت تراکم بالاتری در مقایسه با فنها هستند که معمولا بیشتر از ۱۵/۱ و کمتر از ۳ میباشد و در آنها خنک کاری گاز صورت نمیگیرد. اما کمپرسورها دارای نسبت تراکم بالاتری میباشند و در آنها خنک کاری گازی صورت میگیرد.

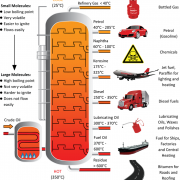

گازهای جا به جا شده بوسیله کمپرسورها از نقطه نظر وزن مولکولی و دیگر خواص شیمیایی و فیزیکی دامنه وسیعی را تشکیل میدهند و امروزه از سبک ترین تا سنگین ترین گازها توسط کمپرسورهای گوناگون جا به جا میشوند.

شرایط بهره برداری از کمپرسورها در صنایع از چنان دامنه وسیعی برخوردار است که امروزه انواع مختلف کمپرسورها در ظرفیتهای مختلف و از فشار مکش بسیار کم تا فشار بسیار زیاد (بیش از ۶۰۰ بار) بکار گرفته میشوند.

دامنه بکارگیری کمپرسورها در شاخههای مختلف صنایع، پزشکی، لوازم خانگی و غیره به سرعت در حال توسعه بوده، بطوری که امروزه حضور آنها در جای جای زندگی جوامع بشری بشدت به چشم میخورد که عمده ترین آنها عبارتند از: وسائل خانگی نظیر یخچال، فریزر، کولر گازی و جاروبرقی و یا در تجهیزات پزشکی نظیر دریلهای دندانپزشکی و هوای مورد استفاده در بیمارستانها و یا در صنایع هواپیمائی جهت تأمین هوای فشرده برای موتور توربین و در صنایع مختلف جهت تامین هوای فشرده برای سیستمهای پنوماتیکی، میعان گازها، ذخیره سازی گاز و غیره.

کاربرد کمپرسورها

افزایش فشار گازها و بخارات توسط کمپرسورها به دلایل مختلفی صورت میپذیرد که از آن جمله میتوان به موارد زیر اشاره کرد:

• انتقال انواع گازها و بخار

• غلبه بر اصطکاک

• غلبه بر از دست رفتن انرژی در هنگام انتقال گازها در خطوط سراسری انتقال گاز

• صرفه جوئی در حجم مخازن در زمان نگهداری گازها (ذخیره سازی گازها)

• تامین فشار مخازن ذخیره تحت فشار

• تغذیه گازها به منابع زیر زمینی جهت افزایش بازیابی منابع نفتی

• بهبود خواص ترمودینامیکی گاز

• افزایش فشار گاز جهت میعان آن در سیستمهای تبرید

• تاثیر در یک واکنش معین در نقطه تحویل گاز

• تامین فشار جهت انجام واکنش شیمیائی و تولید فرآوردههای پتروشیمی نظیر تولید آمونیاک

• تامین فشار جهت تصفیه گازها

• تامین فشار جهت تهویه ساختمانها و تونلها و معادن

• تامین هوای فشرده جهت احتراق در ماشینهای احتراق داخلی و دیگهای بخار

• تامین هوای پر فشار در کمپرسورهای هوا جهت انجام کارهای مختلف نظیر رنگ آمیزی

• تامین نیروی محرکه لازم برای انجام کار مکانیکی در تجهیزات ابزار دقیق و پنوماتیکی

• تزریق گاز به میدانهای نفتی

انتخاب کمپرسور

انتخاب نوع کمپرسور مورد استفاده، به شرایط کار و عملیات مورد نظر بستگی دارد که اهم آن به شرح زیر میباشد:

• فشار و دبی مورد نیاز

• حداکثر درجه حرارت قابل قبول

• خواص فیزیکی و شیمیائی گاز مورد تراکم

• حساسیت به حضور روغن

• بهای انرژی

• قیمت اولیه

• تامین قطعات یدکی و هزینههای تعمیر و نگهداری

• قابلیت اعتماد (مدت زمان کارکرد دستگاه بدون نیاز به تعمیر اساسی)

تقسیم بندی کمپرسورها

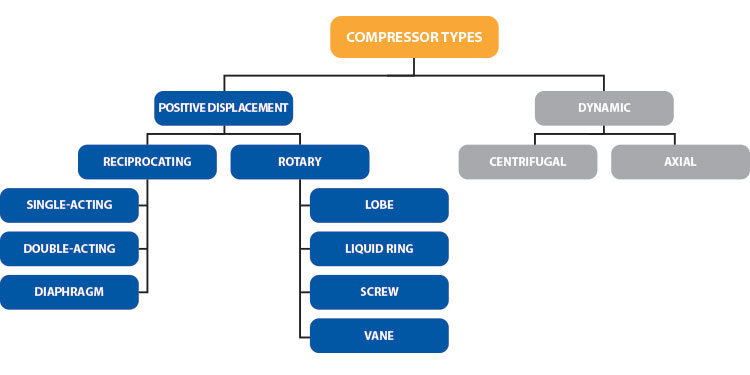

در کمپرسورها نیز همانند پمپها عوامل مختلف در تقسیم بندی و نام گذاری انواع کمپرسورها تاثیر گذارند اما اصلی ترین نوع تقسیم بندی بر مبنای نحوه انتقال انرژی به سیال صورت میپذیرد که بر این اساس کمپرسورها در دو دسته کلی زیر تقسیم بندی میشوند:

• کمپرسورهای دینامیکی (Dynamic Compressor)

• کمپرسورهای جابجایی مثبت (Positive Displacement Compressor)

در کمپرسورهای دینامیکی انتقال انرژی به سیال بطور پیوسته و دائمی انجام میگیرد. انواع کمپرسورهای دینامیکی شامل کمپرسورهای گریز از مرکز و کمپرسورهای خاص مانند اجکتورها میشوند.

در کمپرسورهای جابجایی مثبت انتقال انرژی به سیال بطور تناوبی یا پریودیک انجام میگیرد. انواع کمپرسورهای جابجایی مثبت شامل کمپرسورهای رفت و برگشتی و کمپرسورهای گردشی میشوند.

تقسیم بندی انواع کمپرسور

انواع کمپرسورهای دینامیکی

• توربو کمپرسورها یا کمپرسورهای سانتریفیوژ (Centrifugal Compressors)

• اجکتورها (Ejector )

کمپرسورهای سانتریفیوژ

در کمپرسورهای سانتریفیوژ، انتقال انرژی به سیال بر اساس نیروی گریز از مرکز که بر روی پروانه اعمال میشود انجام میگیرد. این انرژی از نوع انرژی جنبشی میباشد که در خروجی کمپرسور به فشار تبدیل میشود. فشار ایجاد شده در این کمپرسورها مقدار محدود و مثبتی دارد و جریان بصورت پیوسته و ممتد برقرار میباشد. بطور کلی کمپرسورهای سانتریفیوژ برای فشار پایین و دبی بالا مناسب هستند. توسط آنها میتوان به دبی تا ۰۰۰/۰۰۰/۱ متر مکعب در ساعت دست یافت.

اصول کار در این کمپرسورها بدین شکل است که افزایش فشار با شتاب گیری جریان گاز، در حرکت شعاعی در طول پرههای پروانه و تبدیل انرژی سرعتی گاز به انرژی فشاری در عبور از دیفیوز صورت میگیرد. قسمت پوسته در این نوع کمپرسورها ثابت و پروانه به همراه شفت داخل آن توسط ماشین تولید نیروی محرک، دوران میکند.

تقسیم بندی انواع کمپرسورها

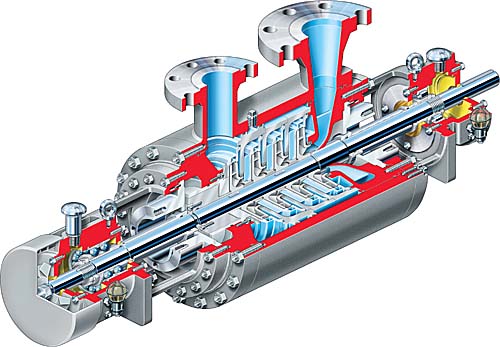

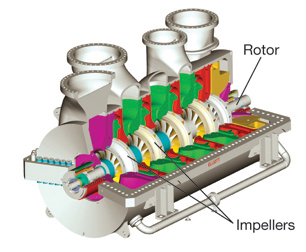

کمپرسور سانتریفیوژ چند مرحله ای

همانطور که واضح است کمپرسور گریز از مرکز مشابه پمپ گریز از مرکز میباشد اما تفاوت کلی آنها در نوع سیال مورد استفاده میباشد. بدین ترتیب که از پمپها برای سیالات غیرقابل تراکم یا مایعات و از کمپرسورها برای سیالات قابل تراکم یا گازها و بخارات استفاده میشود

کمپرسورهای سانتریفیوژ در صنایع نسبت به کمپرسورهای رفت و برگشتی دارای کاربرد کمتری هستند و همچنین راندمان پایین تری دارند اما منبع انرژی ارزانی را طلب میکنند و به همین خاطر از نظر توان مصرفی معیار انتخاب قرار میگیرند. این کمپرسورها دارای ابعاد کوچک و وزن کم میباشند و جای کمتری را اشغال میکنند، همچنین پائین بودن بار وارده بر روی فوندانسیون در این کمپرسورها موجب گردیده تا در نصب آنها به فوندانسیون کوچکتر و سبکتری نیاز باشد

کمپرسورهای سانتریفیوژ بصورت تک مرحلهای (Single Stage) و یا چند مرحلهای (Multi Stage) نیز وجود دارند. اما تعداد مراحل در این کمپرسورها از نظر سازنده و مهندس فرایند دارای معانی متفاوتی میباشد. از نظر سازنده، یک مرحله در این کمپرسورها به مجموع یک پروانه و یک دیفیوزر اطلاق میشود. اما از نظر مهندسین فرایند واژه ی یک مرحله در یک محدوده از فرایند تراکم معنی پیدا میکند که گاز تحت عمل خنک کردن مجدد قرار گیرد. مثلا اگر کمپرسور دارای ۶ پروانه و یک خنک کن بین مرحلهای باشد، از نظر سازنده این کمپرسور ۶ مرحلهای است اما مهندسین پروسس آن را ۲ مرحلهای مینامند.

نسبت تراکم در هر مرحله، برای کمپرسورهای گریز از مرکز تک مرحلهای تا ۳ برابر و برای چند مرحله ایها کمتر از ۲ برابر در هر مرحله میباشد.

از کمپرسورهای سانتریفیوژ در هواپیماهای نظامی و مسافربری که با موتورهای توربین گازی کار میکنند، بطور گسترده استفاده میشود. کمپرسور فشار هوای ورودی را قبل از وارد شدن به محفظه احتراق بالا میبرد و بدین وسیله بر روی سرعت و قدرت موتور تاثیر گذار است.

کمپرسورهایی که در آنها انتقال گاز توسط پرههایی که دارای جریان محوری میباشند انجام میگیرد را تحت عنوان کمپرسورهای محوری (Axial Compressor) میشناسند. این کمپرسورها دارای دبی زیاد و فشار پایین میباشند و معمولا در توربینهای گازی مورد استفاده قرار میگیرند.

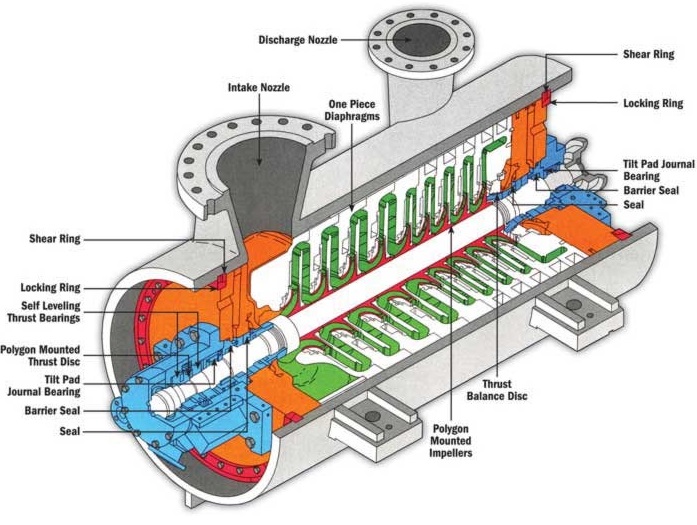

اجزای اصلی ساختمان کمپرسورهای سانتریفیوژ

از قطعات اصلی یک کمپرسور گریز از مرکز میتوان به این موارد اشاره کرد: پوسته، پروانه، پرههای هادی، دیافراگم، دیفیوزر، آب بندهای شانه ای، شفت، یاتاقانها و پوسته یاتاقان ها. برای تامین قدرت لازم از توربین بخار، توربین گازی، موتورهای الکتریکی و موتورهای احتراق داخلی استفاده میشود.

در کمپرسور گریز از مرکز پروانهها در داخل پوسته قرار گرفته اند و توسط قسمت دوار (روتور) و بواسطه ی تعدادی یاتاقان نگه داری میشوند. آب بندهای دو سر شافت در سمت داخلی نسبت به یاتاقانها قرار گرفته اند و گذرگاههای داخلی جریان گاز توسط دیافراگمهایی مهیا گشته اند.

پوسته کمپرسور بصورت افقی و یا عمودی و در دو نصفه جدا از هم ساخته میشود. از پوسته افقی در فشارهایی پایین تا فشار Psi ۸۰۰ و از پوسته عمودی در فشارهایی بالا تا Psi ۵۰۰۰ استفاده میشود. اتصالات و نازلهای ورودی و خروجی و قسمت دیفیوزری نیز در پوسته قرار میگیرد که ممکن است در نصفه بالایی یا پایینی یا قسمت جانبی قرار گرفته باشند، پوسته ممکن است بصورت ریخته گری و یا آهنگری از چدن، آهن، آهن خاکستری و یا فولادهای آلیاژی ساخته شود.

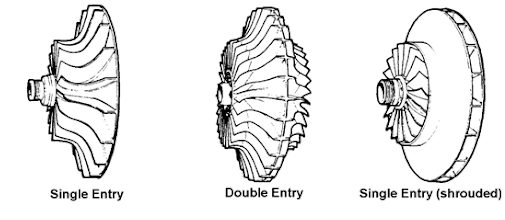

پروانهها اصلی ترین عضو کمپرسورهای گریز از مرکز میباشند. از نظر انحنای پرهها پروانه معمولا به سه شکل Forward Flow، Backward Flow و Radial Flow ساخته و نامگذاری میشوند. پروانه Forward Flow قدرت زیادی را لازم دارد لذا کمتر مورد استفاده قرار میگیرد. روشهای ساخت پروانهها بصورت آهنگری، ریختگی، جوشی و یا پرچی میباشد و می۔ بایست ساخت آنها با توجه به اندازه، سرعت دوران و دیگر ملاحظات مکانیکی صورت پذیرد. اندازه پروانهها از نظر قطر و عرض پره، از سمت مکش به سمت تخلیه رفته رفته کوچک میشوند. کمپرسورهای چند مرحلهای از پروانههای کاملا بسته و کمپرسورهای تک مرحلهای از پروانههای نیمه باز و یا نیمه بسته استفاده میکنند.

پرههای هادی در ورودی کمپرسور و در میان پروانهها به منظور هدایت جریان گاز به دهانه پروانه با کمترین افت فشار نصب میشوند. زاویه پرههای هادی بصورت دستی و اتوماتیک جهت بالانس نمودن کار کمپرسور در دورههای مختلف قابل تنظیم میباشد. پرههای هادی در کارائی کمپرسورها تاثیر گذارند اما همه کمپرسورها مجهز به پرههای هادی نمیباشند.

دیافراگمها ما بین مراحل پروانه ها، بطور متوالی و در داخل پوسته قرار گرفته و گازهای خروجی از پروانه را جمع آوری و به مرحله بعدی هدایت میکنند. طراحی سطح مقطع دیفیوزرها نیز که در داخل دیافرگمها جای دارند در رفتار ماشین از اهمیت شایانی برخوردار است. اگر نسبت تراکم در مرحله متوالی در یک کمپرسور بالا باشد و یا گاز مورد نظر در مقابل درجه حرارت حساس باشد دیافراگمها را طوری طراحی میکنند که توسط مایعات مناسبی از قبیل آب خنک کاری شوند. دیافراگمها بصورت ریخته گری و یا مونتاژ از کربن استیل و یا ترکیبی از چدن و کربن استیل ساخته میشوند.

عمل آب بندی ما بین مراحل متوالی و دیافراگمها و همچنین در ابتدا و انتهای شفت دوار توسط آب بندهای شانهای (Labyrinths) انجام میگیرد. جنس لابیرنتها جهت جلوگیری از سائیدگی میبایست نرم تر از شفت انتخاب گردد. همچنین آنها باید در برابر خوردگی و زنگ زدگی و تغییر شکل نیز مقاوم باشند. لابیرنتها را از آلیاژهای نرم مثل سرب، بابیت و فلورو کربن میسازند. دقت آب بندی در کمپرسور به دندانههای لابیرنتها و فاصله دندانهها و مقدار آنها بستگی دارد.

شفت بصورت انعطاف پذیر (Flexible) یا صلب (Rigid) موجود میباشد. به منظور ارتقاء کیفیت، بعد از ساخت بر روی شفتها عملیات حرارتی انجام میگیرد. شفتها بصورت میله توپر تا قطر ۸ اینچ بکار گرفته میشوند.

یاتاقانها بارهای وارده بر شفت را هم در جهت شعاعی و هم در جهت محوری تحمل میکنند. یاتاقانهای شعاعی معمولا در دو سمت شفت و در بیرون پوسته قرار گرفته و با روغن تحت فشار روغن کاری میشوند. پوسته یاتاقانها در دو قسمت افقی و معمولا جداگانه نسبت به پوسته کمپرسور ساخته و نصب میشوند.

انواع پروانه

جهت جریان در پروانه کمپرسور سانتریفیوژ

مشخصات کمپرسورهای جریان محوری در مقایسه با کمپرسورهای جریان شعاعی

کمپرسورهای محوری دارای مزایا و معایبی نسبت به کمپرسورهای شعاعی میباشند که از آن جمله میتوان به موارد زیر اشاره کرد:

مزایا:

• دارای جریان وروردی بیشتر و دبی خروجی بالاتر

• دارای بازده بیشتری و توان مصرفی کمتر

• دارای اندازه کوچکتر، محرک کوچکتر، وزن کمتر، لوازم جانبی کمتر

• دارای فضای نصب کمتر و هزینه نصب کمتر

• دارای عملکرد بهتر در صورت نصب بصورت موازی

معایب:

• دارای خرابی بیشتر به علت خوردگی و رسوب گرفتگی

• عدم قابلیت بکار گیری در سیستمهای رسوب گذار

• نیازمند به استفاده از فیلتر ورودی قوی و بهتر

• پیچیده و گران بودن سیستمهای کنترل جریان جهت جلوگیری از پدیده موج دار شدن جریان

• گران بودن هزینه قطعات کمکی نظیر پرههای ثابت

• دارای صدای بیشتر هستند و نیاز به سیستمهای ضد صوت گرانتری دارند

• دارای هزینه تعمیرات و نگهداری بالا

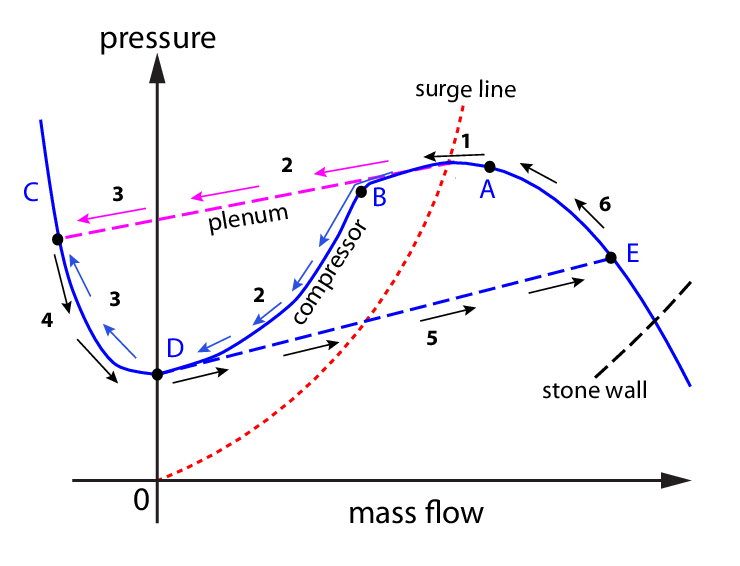

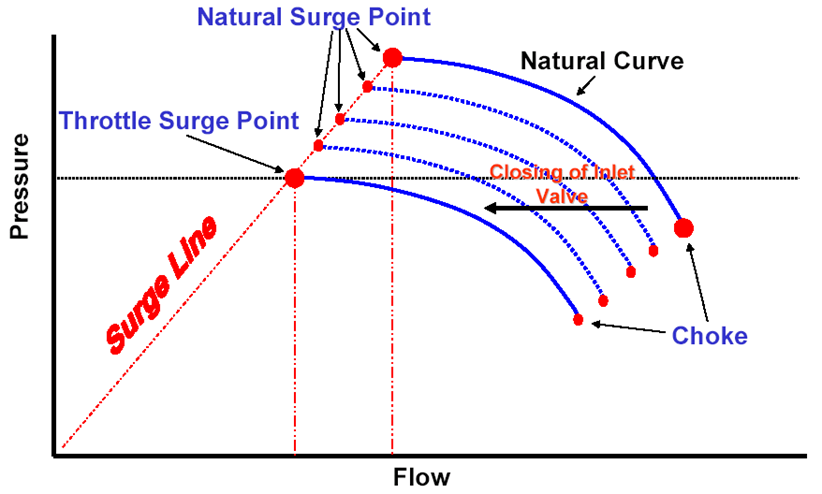

پدیده موج دار شدن جریان (Surge) در کمپرسورهای دینامیکی

بروز ناپایداری در جریان عبوری از کمپرسور میتواند باعث شود که فشار خروجی تولید شده توسط کمپرسور کمتر از فشار پایین دست آن شود در این حالت گاز خروجی به درون کمپرسور برگشت میکند و یک حرکت سیکلی در جریان گاز ایجاد خواهد شد. به عبارت دیگر پدیده سرج زمانی اتفاق میافتد که کمپرسور قادر به تولید هد کافی جهت غلبه بر مقاومت پایین دست خود نباشد.

همانطور که قبلا گفته شد در کمپرسورهای گریز از مرکز در ابتدا انرژی جنبشی گاز توسط پروانه افزایش مییابد و سپس با عبور گاز از پوسته کمپرسور که شکلی حلزونی دارد انرژی جنبشی به انرژی پتانسیل (فشار) تبدیل میشود و نهایتا گاز از مجرای خروجی بیرون میرود.

در شرایط ایده آل، فشار گاز حاصل شده از تبدیل انرژی جنبشی برابر فشار خروجی میباشد حال اگر عواملی باعث شوند که حداکثر فشار خروجی تولید شده توسط کمپرسور کمتر از فشار جریان پایین دست آن شود، جریان خروجی در کمپرسور برعکس شده و گاز متراکم شده در قسمت خروجی به درون پروانه بر میگردد و این اتفاق عامل اصلی در شروع پدیده موج دار شدن جریان میباشد.

در حالتی که گاز خروجی به سمت پروانه بر میگردد، این بار پروانه با گاز با وزن مخصوص بیشتر پر میشود، با ادامه کار انرژی جنبشی و متعاقب آن انرژی پتانسیل گاز افزایش مییابد و بر فشار خروجی غلبه میکند و مقداری از گاز به قسمت خروجی رانده میشود. با خروج گاز با وزن مخصوص زیاد، جای آن را گاز با وزن مخصوص کم پر میکند و مشکل ذکر شده در بالا مجددا خود را نمایان میکند. بروز چنین پدیدهای منجر به ایجاد یک سری جریانهای رفت و برگشتی در کمپرسور میشود و جریان مفید گاز تقریبا صفر میگردد.

پدیده سرج باعث بروز اغتشاش در دبی عبوری، فشار و سرعت دورانی میشود. این پدیده با لرزش کمپرسور و ایجاد سر و صدا همراه است و میتواند باعث ایجاد عوارض و آثار مخرب در تجهیز و اعمال تنشهای شدید به پروانه شود، به همین خاطر میبایست از بروز این پدیده جلوگیری کرد.

پدیده surge در کمپرسور

عللهای بروز پدیده موج دار شدن

• تغییر وزن مخصوص گاز ورودی

• کاهش جریان ورودی

• کاهش سرعت دورانی پروانه (در حالت استفاده از الکترو موتورهای دور متغیر)،

• گرفتگی مجراهای عبور جریان گاز (مجرای ورودی، پروانه، مجرای خروجی)

• سایش پروانه و پوسته کمپرسور

تغییر وزن مخصوص گاز ورودی در اثر کاهش فشار، افزایش دما و کاهش جرم مولکولی گاز

بعلت تغییر ترکیبات تشکیل دهنده گاز ورودی اتفاق میافتد.

سرعت کارکرد کمپرسور در بروز پدیده سرج موثر میباشد. کمپرسورهایی که با سرعت دورانی کم کار میکنند (کمتر از ۳۰۰۰ دور در دقیقه) در مقابل این پدیده ایمن میباشند اما کمپرسورهای با سرعت دورانی بالا (بیشتر از ۱۰۰۰ دور در دقیقه) شدیدا نسبت به بروز این پدیده حساس بوده و در صورت مساعد بودن شرایط در معرض وقوع پدیده سرج قرار میگیرند.

پدیده سرج در کمپرسور باعث میشود که فشار خروجی دارای نوسانات شدید گردد و لرزش روتور را به همراه داشته باشد که میتواند باعث آسیب رسیدن به یاتاقانها و فرسایش سریع یاتاقانهای محوری و سیستم آب بندی گردد. این پدیده همچنین باعث ایجاد نوسانات شدید در مقدار گشتاور میشود و از همین روی مقدار توان مصرفی را تغییر میدهد و میتواند سبب آسیب دیدن سیستم راه اندازی و به ویژه گیربکسها شود. پدیده سرج باعث عدم خروج واقعی گاز از کمپرسور میشود و بدلیل اینکه در طول بروز این پدیده انرژی بطور پیوسته به سیستم منتقل میگردد باعث افزایش دمای گاز مورد تراکم و بدنه کمپرسور میشود.

پدیده سرج فقط در کمپرسورهای دینامیکی و در اثر تغییر شرایط کار رخ میدهد که نتیجه آن برگشت جریان گاز میباشد. این پدیده هرگز برای کمپرسورهای جابجایی مثبت (رفت و برگشتی و گردشی) بوقوع نمیپیوندد.

برای جلوگیری از وقوع پدیده سرج در کمپرسورهای گریز از مرکز، از سیستمهای کنترل سرج (Anti Surge) که معمولا بصورت سوییچ اختلاف فشار میباشند، استفاده میشود. این سیستمها در زمان وقوع سرج توسط شیر برگشت جریان (Recircle Valve) مقداری از جریان خروجی را به پایین دست تزریق میکنند و از این طریق باعث افزایش دبی عبوری از کمپرسور میشوند و از بروز پدیده سرج به واسطه کاهش جریان جرمی جلوگیری میکنند.

انتخاب شرایط طراحی باید به نحوی باشد که کمپرسور با کمترین تغییر در شرایط کاری، در منطقه موج دار شدن قرار نگیرد. اختلاف بین فشار طراحی و فشار قابل دسترس را میتوان به نوعی از دست رفت انرژی در کمپرسور دانست چرا که انرژی به سیستم داده شده ولی کار مفیدی از آن عاید نمیگردد.

در شرایط دبی زیاد (حجم زیاد)، یک تغییر جزئی در دبی میتواند توام با بروز یک تغییر شدید در فشار خروجی باشد. در این حالت کمپرسور دارای رفتار ناپایدار میباشد. به این منطقه در اصطلاح دیوار سنگی (Stone Wall) میگویند و کار در این محدوده توصیه نمیشود.

هنگامی که کمپرسور در ناحیه دیوار سنگی کار کند، دبی گاز ممکن است به حدی برسد که سرعت گاز درون کمپرسور به یک ماخ برسد، و یا اینکه زاویه تلاقی گاز با تیغهها آنچنان زیاد شود که باعث کم شدن مجرای ورودی گاز گردیده و عدد ماخ به حدی برسد که پدیده جدیدی تحت عنوان خفگی (Choke) در کمپرسور بوقوع بپیوندد. در شرایط فوق، دبی جریان گاز به درون کمپرسور تقریبا ناچیز میشود. تاثیر این پدیده برای گازهای با جرم مولکولی زیاد و در دماهای کم در شرایط ورودی شدیدتر میباشد.

پدیده Surge و Choke در کمپرسور ها

پدیده واماندگی جریان (Rotating Stall) در کمپرسورهای دینامیکی

پدیده استال به علت جدایی لایه مرزی بر روی پره اتفاق میافت که باعث میشود جریان متوقف شود. پره ممکن است به علتهای ناصافی سطح و خوردگی سطح و داشتن رسوب باعث استال شدن جریان گردد.

اِستال شدن یا توقف جریان باعث اختلال جریان و همچنین اعمال نیروهای نامتقارن بر روی روتور و لرزش روتور میشود که عوارض و مشکلات مربوط به خود را منجر میشود نظیر آسیب رسیدن به یاتاقانها.

استال شدن میتواند برای یک پره بوقوع بپیوندد، اما اگر همه ی پرهها شرایطی داشته باشند که با هم استال شوند، در حالی که کمپرسور میچرخد، جریان عبوری از کمپرسور قطع میگردد.

انواع کمپرسورهای جابجایی مثبت

• کمپرسورهای رفت و برگشتی (Reciprocating Compressors)

• کمپرسورهای گردشی (Rotary Compressors)

کمپرسورهای رفت و برگشتی

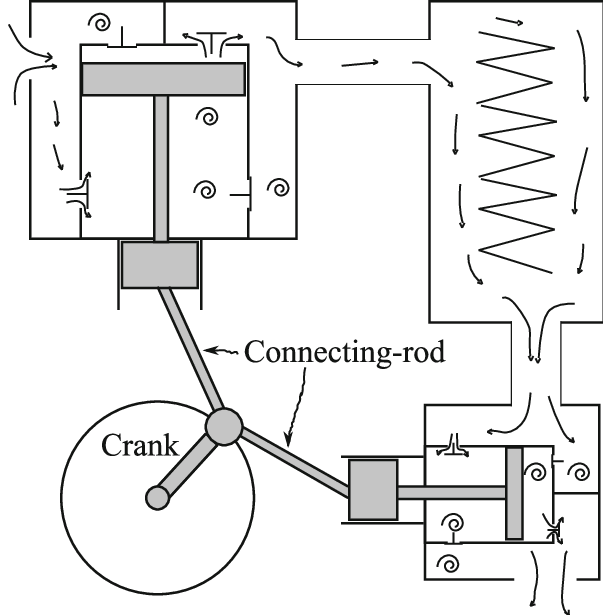

در کمپرسورهای رفت و برگشتی، یک عضو که دارای حرکت رفت و برگشتی میباشد در داخل سیلندر به سمت عقب و جلو رفت و آمد میکند، بنابراین انتقال انرژی به سیال و عمل تراکم گازها با کاهش اجباری حجم انجام میگیرد.

در این کمپرسورها فشار تولیدی تابع نیاز سیستم است و میتواند متغیر و قابل تنظیم باشد. جریان بصورت ناپیوسته و تناوبی برقرار میباشد به همین خاطر تحت عنوان کمپرسورهای تناوبی نیز شناخته میشوند. بطور کلی کمپرسورهای رفت و برگشتی برای فشار بالا و دبی کم مناسب هستند.

بزرگترین مزیت این کمپرسورها در مقایسه با سایر انواع مورد استفاده در صنایع، بالا بودن راندمان کلی آن و قابلیت دستیابی به فشارهای بالا میباشد. در این کمپرسورها، دبی تا ۲۰۰۰ متر مکعب در ساعت و فشار خروجی تا ۶۰۰۰ بار قابل دستیابی میباشد. کمپرسورهای رفت و برگشتی دارای هزینه اولیه و نگهداری و تعمیرات بالایی نسبت به سایر کمپرسورها میباشند.

در کمپرسورهای رفت و برگشتی، یک مرحله رفت و برگشت را، Revolution یا (دوره) گویند.

انواع کمپرسورهای رفت و برگشتی

• کمپرسور رفت و برگشتی پیستونی (Piston Compressor)

• کمپرسور رفت و برگشتی پلانجری (Plunger Compressor)

• کمپرسور رفت و برگشتی دیافراگمی (Diaphragm Compressor)

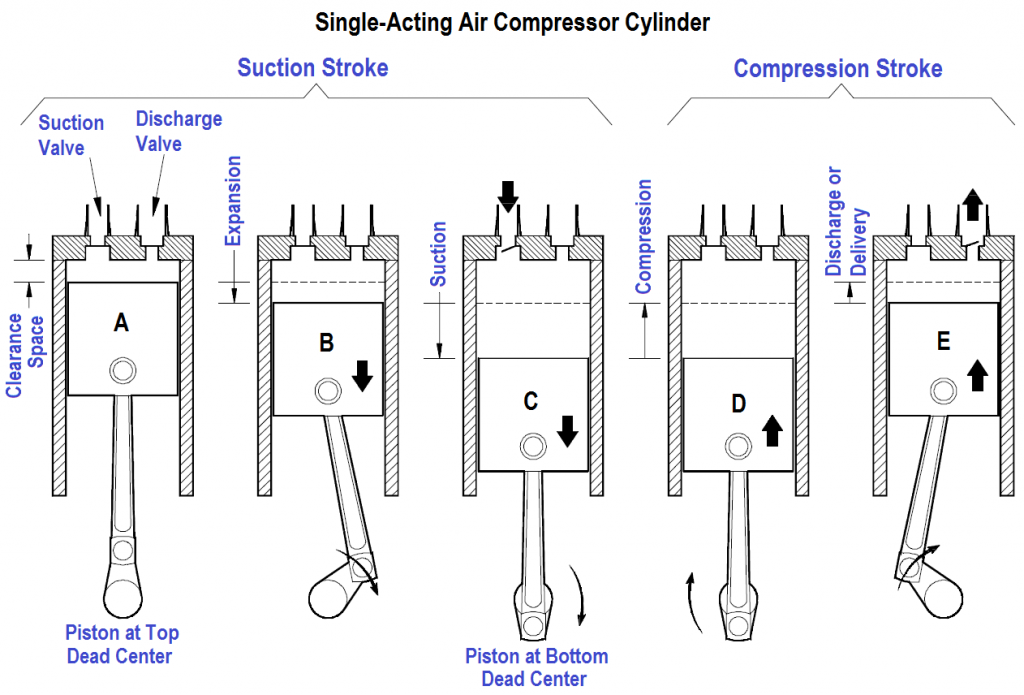

در کمپرسورهای پیستونی انتقال انرژی به سیال توسط حرکت رفت و آمد پیستون در داخل سیلندر که با کاهش حجم و فشرده شدن گاز ورودی همراه است صورت میگیرد. با حرکت پیستون به سمت عقب گاز به داخل سیلندر وارد شده و فضای سیلندر را پر میکند سپس با حرکت رو به جلو پیستون و اعمال فشار توسط آن به سبب کاهش حجم، گاز متراکم میگردد. ورود گاز به سیلندر و خروج از آن بوسیله سوپاپهای اتوماتیک مکش و دهش که به نوعی شیر یکطرفه میباشند صورت میگیرد که این سوپاپها براساس اختلاف فشار ما بین خطوط لوله و درون سیلندر باز و بسته میشوند. بنابراین طی یک جریان سیکلی (تناوبی)، فشار گاز توام با کاهش حجم افزایش مییاید.

از یک کمپرسور رفت و برگشتی پیستونی میتوان برای انتقال چند نوع گاز استفاده کرد. به عنوان مثال از یک سیلندر برای کمپرس کردن یک نوع گاز و از سیلندرهای دیگر برای کمپرس گازهای دیگر استفاده کرد. خنک کاری سیلندر این کمپرسورها در حین کار بوسیله آب یا هوا صورت میگیرد. رایجترین روش پر نمودن جکت سیلندر توسط یک مایع مناسب میباشد. کمپرسورهای کوچک غالبا با هوا خنک میشوند.

عضو دارای حرکت رفت و برگشتی میتواند پیستون و یا پلانجر باشد که بر اساس آن کمپرسور را تحت عنوان کمپرسور پیستونی و یا کمپرسور پلانجری نام گذاری میکنند.

کمپرسور رفت و برگشتی پیستونی

کمپرسورهای رفت و برگشتی بصورت یک مرحلهای (Single Stage) و چند مرحلهای (Multi Stage) وجود دارند. مرحله (Stage) در کمپرسور رفت و برگشتی عبارت است از تعداد دفعاتی که گاز در فضای بین پیستون و سیلندر تحت فرآیند تراکم قرار میگیرد و در بین مراحل خنک میشود.

کمپرسورهای رفت و برگشتی پیستونی، بصورت یک طرفه (Single Acting) و دو طرفه (Double Acting) وجود دارند. در کمپرسورهای پیستونی یک طرفه، در هر رفت و برگشت پیستون، گاز فقط در یک طرف پیستون فشرده شده و خارج میگردد. در این نوع از کمپرسورها مسیر رفت را مسیر تراکم و مسیر برگشت را مسیر مکش نامند. در کمپرسورهای پیستونی دو طرفه، عمل مکش و تخلیه گاز در دو سمت پیستون انجام میگیرد. در این نوع، گاز در دو طرف پیستون فشرده میشود. در این کمپرسورها در یک لحظه دو مسیر خروجی وجود دارد به طوری که موقع جلو رفتن پیستون گاز در انتهای سیلندر متراکم شده و موقع برگشتن گاز پشت پیستون نزدیک میل لنگ فشرده میشود و سپس خارج میگردد بنابراین در یک رفت و برگشت پیستون (یعنی یک دوره) دو دفعه گاز خارج میشود. از کمپرسورهای دو طرفه برای بدست آوردن ظرفیت بالاتر استفاده میشود.

کمپرسورهای رفت و برگشتی پیستونی، بصورت یک طرفه (Single Acting)

کمپرسورهای رفت و برگشتی پیستونی دو طرفه (Double Acting)

کمپرسور رفت و برگشتی پیستونی یک طرفه

کمپرسورهای رفت و برگشتی پیستونی را بر اساس آرایش سیلندرها بصورت، In Line، LType، VType، W Type، و Opposed Type دسته بندی میکنند. (شکل ۷. ۱۰)

کمپرسورهای پیستونی تک مرحلهای با یک سیلندر را میتوان بصورت افقی و یا عمودی ساخت.

انواع کمپرسور رفت و برگشتی پیستونی یک طرفه

از کمپرسورهای دیافراگمی برای گازهای سمی و دارای خورندگی زیاد و همچنین برای مقاصد خلوص صددرصد گاز (High Purify) استفاده میشود. این کمپرسورها ذاتا بدون نشت (Free Leaking) هستند. در آنها گاز با قطعات کمپرسور تماس پیدا نمیکند و فقط دیافراگم با گاز مورد تراکم در تماس میباشد.

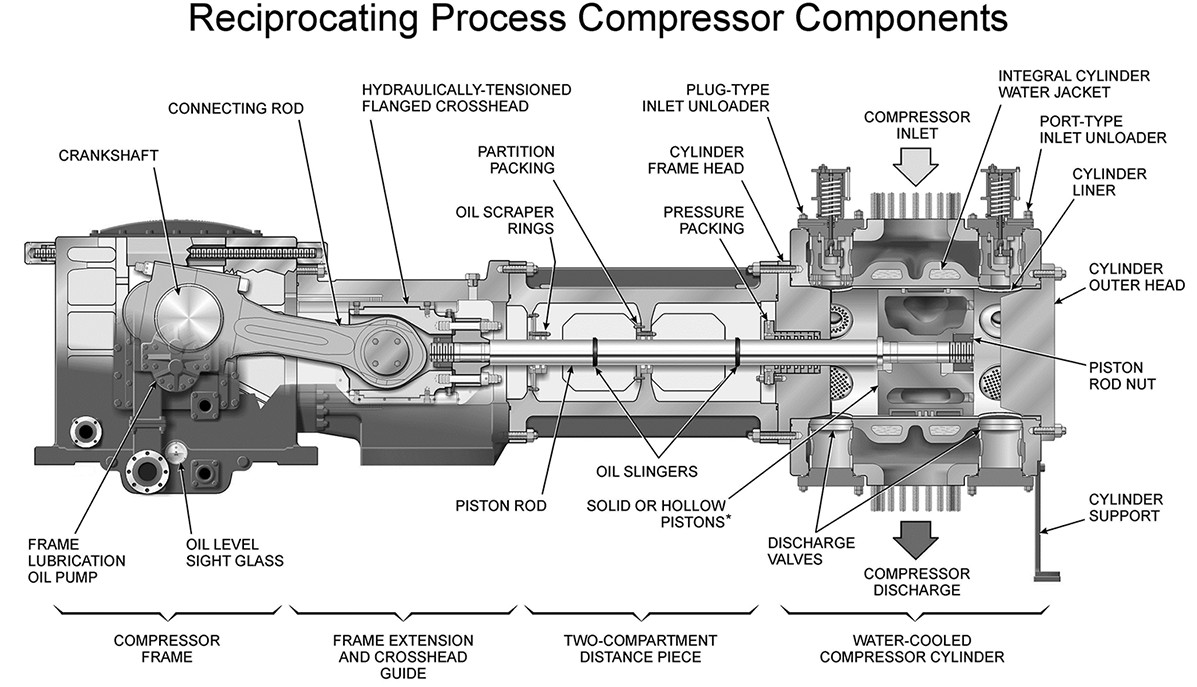

اجزای اصلی ساختمان کمپرسورهای رفت و برگشتی

اجزای اصلی ساختمان کمپرسورهای رفت و برگشتی

از قطعات اصلی یک کمپرسور رفت و برگشتی میتوان به این موارد اشاره کرد: شیر ها، پیستون، حلقه پیستون، لایی فلزی، میل لنگ، محفظه لنگ، سیلندر، سوپاپها.

پر کاربرد ترین شیرهای کمپرسورهای رفت و برگشتی شامل سه نوع، شیر بشقابی (Plate Valve)، شیر شیاری (Channel Valve) و شیر سوپاپی (Poppet Valve) میباشند و همانند شیر یکطرفه عمل میکنند.

سوپاپها یا همان شیرها حساس ترین قطعه در کمپرسورها میباشند. هر سوپاپ مکش یا دهش در هر سیکل تراکم یکبار باز و یکبار بسته میشود بنابراین بطور مثال در یک کمپرسور یک مرحلهای یک طرفه که با سرعت دورانی ۱۰۰۰ دور در دقیقه کار میکند، در هر شیفت کاری هشت ساعته هر سوپاپ ۰۰۰/۹۶۰ مرتبه باز و بسته میشود. به همین خاطر بیشترین نیاز را به تعمیرات و نگهداری دارند. سوپاپها در برابر ذرات جامد و یا قطرات مایع حساس میباشند که عاملی برای شکسته شدن صفحات و فنرهای سوپاپ به حساب میآیند. جنس سوپاپها از استنلس استیل بوده که در مقابل حرارت و خوردگی و زنگ زدگی مقاوم است. عملکرد صحیح سوپاپها بر روی راندمان حجمی تاثیر بسزایی دارد.

انواع شیرهای پرکاربرد کمپرسورهای رفت و برگشتی

بالا بودن شدت کار و نوسانات شرایط بهره برداری بر روی زمان سرویس و تعمیرات سوپاپها موثر است اما توصیه میشود که در هر ۴۰۰۰ ساعت، سوپاپها یکبار مورد بازرسی و سرویس قرار گیرند. تحقیقات انجام شده بر روی علتهای متوقف شدن کمپرسورها نشان میدهد که حدود ۳۵ الى ۴۰ درصد توقف دستگاه مربوط به خرابی سوپاپهای آن میباشد. هنگامی که صفحه سوپاپ بلند میشود، قادر است که در یک کورس به دفعات به حفاظ و نشستگاه سوپاپ ضربه وارد کند، این پدیده را بال زدن سوپاپ (Valve Fluttering) مینامند که عامل مهمی در شکسته شدن صفحات سوپاپ میباشد.

خرابی سوپاپها باعث عوامل زیر میشود:

• کاهش ظرفیت کمپرسور

• شنیدن صدای غیر عادی در سر سیلندر

• گرم کردن گاز خروجی و درپوش سوپاپ.

• غیر عادی بودن فشار بین مرحلهای در کمپرسورهای چند مرحلهای

• عمل کردن شیر اطمینان بین مرحله ای

• نشتی گاز از فیلتر مکش

پیستون برای کمپرسورهای با دور متوسط (حدود ۶۰۰ دور در دقیقه) از جنس چدن ساخته میشود و پیستونهای با قطر کمتر از ۷ اینچ بصورت تو پر و برای قطرهای بیشتر بعلت کم نمودن وزن پیستون بصورت تو خالی ساخته میشوند.

حلقه پیستون یک سطح آب بندی میباشد که مقدار نشت بین دو طرف پیستون را به حداقل میرساند و همچنین حرارت حاصله روی پیستون را به سیلندر منتقل کرده و این حرارت توسط سیستم خنک کننده گرفته میشود.

لاییهای فلزی دارای ساختمان حلقهای شکل هستند و از آنها برای جلوگیری از نشت گاز به بیرون و یا در کمپرسورهایی که تحت خلاء کار میکنند برای جلوگیری از نفوذ هوا به داخل استفاده میشود.

میل لنگ به منزله قلب کمپرسور میباشد و گرانترین قطعه دستگاه است. زاویه لنگ در میل النگها با توجه به تعداد سیلندرهای کمپرسور و ماشین محرک و نحوه قرار گرفتن سیلندرها نسبت به همه شکلها و اندازههای مختلفی به خود میگیرد.

محفظه لنگ به شکل U میباشد. قسمت تحتانی آن جهت جمع شدن روغن و قسمت فوقانی آن برای قرار گرفتن یاتاقانهای اصلی و میل لنگ مورد استفاده قرار میگیرد.

سیلندر کمپرسورها به طور جداگانه به بدنه اصلی مونتاژ میشود و از نظر عملکرد ممکن است بصورت یک طرفه یا دو طرفه طراحی شوند. جنس سیلندرها معمولا از چدن میباشد و در فشارهای بالاتر از فولاد آهنگری هم ساخته میشوند. درجه حرارت کاری مجموعه دارای ارتباط مستقیم با خنک کاری و روغن کاری جکت سیلندر میباشد.

کمپرسورهای گردشی

کمپرسورهای گردشی یا دورانی از نظر رفتاری جزو کمپرسورهای جابجائی مثبت بوده ولی از دیدگاه نیروهای وارد بر آن همانند کمپرسورهای گریز از مرکز، یک ماشین بالانس شده میباشند.

در کمپرسورهای گردشی حجم معینی از گاز در فضای بین دو قطعه محبوس شده و سپس در اثر کاهش حجم فضائی که گاز در آن گیر افتاده است، فشار آن افزایش داده شده و به سمت قسمت خروجی (دهش) هدایت میشود.

سرعت گاز در طی فرآیند تراکم چندان بالا نبوده و همین امر موجب جلوگیری از تأثیر تحول پولی تروپیک در کمپرسور میشود، پدیدهای که در اثر نزدیک شدن سرعت گاز به سرعت صوت در کمپرسورهای گریز از مرکز منشا مشکلات زیادی میباشد.

فشار کار اساساً در این نوع کمپرسورها پائین بوده و غالبا تا ۱۵ بار بیشتر نمیباشد. البته طرح۔های خاصی از این کمپرسورها که چند مرحلهای میباشند قادرند تا فشارهای بالاتری کار کنند. این کمپرسورها بصورت خشک و یا روغن کاری شده مورد استفاده قرار میگیرند.

از کمپرسورهای گردشی برای جا به جایی گازهای چسبنده، گازهای تشکیل دهنده پلیمری و گازهای حاوی قطرات مایع استفاده میشود. اما از آنها نمیتوان برای انتقال گازهای حاوی ذرات جامد استفاده کرد. این کمپرسورها از نظر هزینه طراحی و ساخت و تعمیرات مقرون به صرفه هستند، بطوری که هزینه تعمیر و نگهداری آنها حدود یک سوم کمپرسورهای رفت و برگشتی با ظرفیت مشابه میباشد. اما دارای سر و صدای زیاد میباشند.

کمپرسورهای گردشی دارای وزن سبکتر و ساختمان ساده تری میباشند و همچنین بدلیل عدم نیروهای لرزاننده، به فنداسیون سنگین نیاز ندارند لذا هزینه نصب آنها کم است و فضای کمتری را اشغال میکنند. این کمپرسورها از نظر طراحی دارای تنوع زیادی بوده و در طرحهای مختلفی ساخته میشوند. همچنین بصورت یک مرحلهای یا چند مرحلهای وجود دارند.

انواع کمپرسورهای گردشی

• کمپرسور تیغهای لغزنده (Sliding Vane)

• کمپرسور رینگ مایع (Liquid Ring)

• کمپرسور پیچی یا حلزونی (Screw)

• کمپرسور گوشوارهای (Lobe)

• کمپرسور دندانهای (Tooth).

• کمپرسور اسکرول (Scroll)

• کمپرسور روتور پلهای (Stepped Rotor)

همانطور که گفته شد، کمپرسورهای گردشی در طرحهای مختلفی ساخته میشوند که در اینجا به بررسی تعدادی از پرکاربردترین آنها پرداخته میشود.

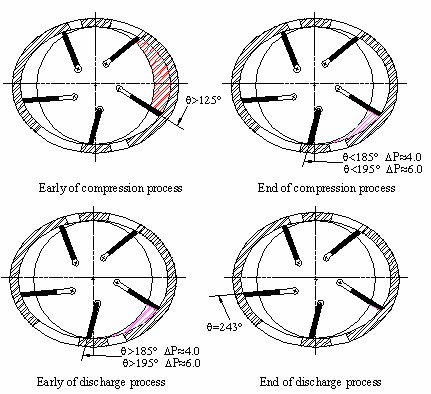

کمپرسور تیغهای لغزنده یا پرهای لغزشی (Sliding Vane)

در این نوع کمپرسورها یک سری پره در سوراخهایی درون چرخان تعبیه شده اند، که به داخل و خارج آن سوراخها لغزش میکنند. هنگامی که چرخان میچرخد نیروی گریز از مرکز این پرهها را به خارج میفرستد و چون چرخان در خارج از مرکز پوسته قرار گرفته است این پرهها به پوسته میچسبند و گاز بین دو پره متوالی حبس میشود. همانطور که گفته شد چون چرخان خارج از مرکز پوسته است لذا فضایی که گاز در آن حبس میشود هر چه به خروجی نزدیک شود، کمتر میشود و انتقال گاز با این حجم که توسط چرخان و پرهها صورت میپذیرد باعث میشود که فشار گاز را بالا ببرد و موجب انتقال گاز گردد.

Sliding Vane Compressor

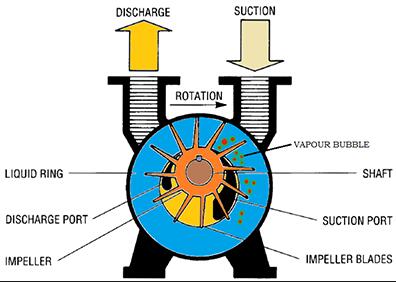

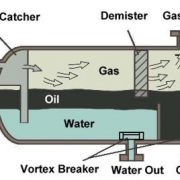

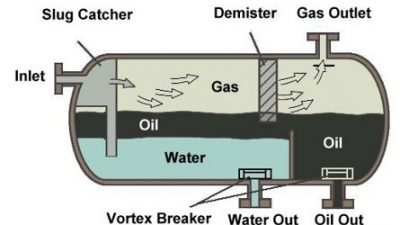

کمپرسور رینگ مایع یا پیستونی مایعی (Liquid Ring)

در این نوع کمپرسور پرههای فنجانی شکل بر روی چرخان دایرهای شکل قرار گرفته اند. پوسته دارای شکلی تخم مرغی میباشد که تا قسمتی توسط آب یا مایع دیگر پر شده است. بجز موارد کاربری خاص، معمولا از آب جهت پوسته استفاده میشود.

زمانی که کمپرسور کار نمیکند، مایع در ته پوسته جمع شده و حرکتی ندارد. هنگامی که چرخان شروع به چرخش میکند نیروی گریز از مرکز مایع را از ته پوسته به اطراف پوسته پرتاب میکند و جریان مایع در اطراف پوسته به شکل خود پوسته (تخم مرغی شکل) جریان پیدا میکند. نزدیک مرکز چرخان این نوع کمپرسورها یک محفظه ثابت که از چهار خانه تشکیل شده است وجود دارد. در خانه از این چهار خانه به طرف ورودی و دو خانه دیگر به طرف خروجی کمپرسور هدایت میشود. زمانی که چرخان میچرخد گاز از درون دو خانه مربوط به ورودی کمپرسور وارد میشود و بین پرههای حلقوی شکل و مایع در حال چرخش حبس میگردد و پرهها گاز را به طرف خروجی هدایت میکنند و مایع نیز به فشرده شدن گاز کمک میکند. در حقیقت مایع جای یک پیستون عمل مینماید که با هدایت پره ها، گاز را فشرده میکند.

Liquid Ring Compressor

این نوع کمپرسورها میتوانند در یک زمان دو مسیر گاز، که مجزا از یکدیگر هستند را فشرده نمایند و لازم به توجه است که به علت وجود مقداری مایع همراه با گاز خروجی میبایست یک مجزا کننده در قسمت خروجی وجود داشته باشد و همواره میبایست مقدار آب درون پوسته کنترل گردد و ثابت نگه داشته شود.

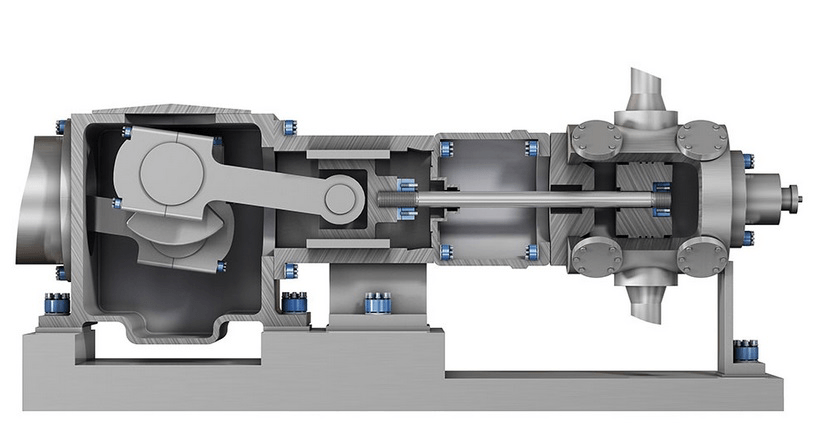

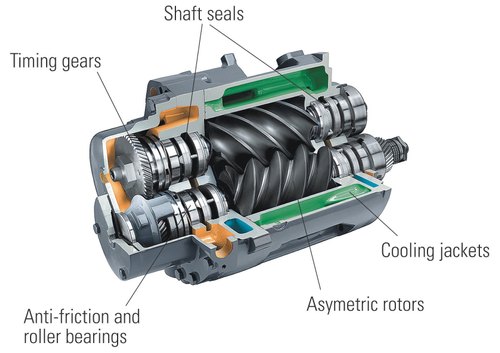

کمپرسور پیچی یا حلزونی (Screw or Helical )

در این کمپرسور گاز ورودی با چرخش پیچها (Rotor )، از سمت ورودی به سمت خروجی هدایت میشود. گاز عبوری در حین حرکت بین پیچها و پوسته حبس میشود و همینطور که گاز به طرف خروجی فرستاده میشود حجم آن کاهش و در نتیجه فشارش افزایش مییابد. این نوع کمپرسور نیازی به روغن کاری ندارد و در مواقعی استفاده میشود که نیاز است گاز خروجی از هر نوع روغن، پاک باشد.

Screw Compressor

روتور یا همان پیچها بصورت حلزونی شکل (Helical) میباشند و بصورت نر و مادگی ساخته میشوند. به همین خاطر در بعضی مراجع و کتابها از آنها تحت عنوان کمپرسورهای حلزونی نام برده شده است

این کمپرسورها بصورت یک مارپیچی (Single Screw) و دو مارپیچی (Twin Screws) وجود دارند. کمپرسورهای پیچی برای فشار خروجی تا ۴۰ بار و ظرفیت تا ۱۲۰۰۰ متر مکعب در دقیقه طراحی و ساخته میشوند. از این کمپرسورها در ظرفیتهای پایین برای سیستم تهویه مطبوع اتومبیلها استفاده میشود.

مشخصههای کمپرسورهای پیچی به نحوی است که در حد فاصل بین مشخصههای کمپرسورهای گریز از مرکز و کمپرسورهای رفت و برگشتی قرار میگیرند، لذا در مواردی قادر هستند که در محدوده کار هر یک از کمپرسورهای فوق الذکر بکار گرفته شوند.

کمپرسور گوشوارهای (Lobe): این نوع کمپرسور از دو روتور گوشوارهای با محورهای موازی تشکیل شده است. این محورها بر روی یاتاقانها سوار شده اند و در انتهای این محورها از یک جفت دنده با میل بادامک به منظور ایجاد هم زمانی استفاده شده است. روتورها بصورت دو گوش، سه گوش و چهار گوش وجود دارند.

در این کمپرسورها، محور دوار با حرکت خود مقداری گاز را در فضای خالی بین Lobe و دیواره به دام میاندازد و با دوران بیشتر این محور، گاز محبوس شده از مسیر خروجی به بیرون رانده میشود.

Lobe Compressor

دسته بندی کمپرسورها از نظر روغن کاری

منظور از روغن کاری، تماس روغن با گاز در محفظه تراکم میباشد. بر این اساس کمپرسورها به دو دسته زیر تقسیم بندی میشوند:

• کمپرسورهای خشک (Dry )، که به آن فاقد روغن (Oil Free) نیز میگویند.

• کمپرسورهای روغن کاری شونده (Lubricated) در کمپرسورهای خشک، محفظه تراکم از قسمت انتقال قدرت کاملا جدا بوده و لذا عملا گاز مورد تراکم هیچگونه تماسی با ماده روان کننده ندارد. کمپرسورهای گریز از مرکز و کمپرسورهای رفت و برگشتی دیافراگمی از این نمونهاند.

در کمپرسورهای پیستونی روان کاری شونده، اختلاط روغن با گاز مورد تراکم بطور ناخواسته و از طریق نشت روغن از کارتل به بالای پیستونها و از کناره رینگها صورت میگیرد.

در کمپرسورهای گردشی روان کاری شونده، اختلاط روغن با گاز مورد تراکم بطور عمدی صورت میگیرد. در این دسته از کمپرسورها روغن تحت فشار گاز خروجی از کمپرسور به محفظه تراکم فرستاده شده و ضمن اختلاط با گاز مورد تراکم، عملیات روانکاری، خنک کاری و کاهش نشتی گاز از لقی موجود در بین قطعات را به عهده میگیرد. روغن مخلوط شده با گاز مورد تراکم در تله جداکننده روغن، از آن جدا شده و بعد از خنک کاری به محفظه تراکم برگشت داده میشود.

برخی صنایع نظیر صنایع غذایی، دارو سازی، هستهای و یا واحدهای تولید اکسیژن، نسبت به حضور روغن در گاز مورد تراکم حساس میباشند لذا استفاده از کمپرسورهای خشک اهمیت مییابد. در کمپرسورهای خشک لازم است تا قطعاتی که در معرض سایش قرار دارند از کیفیت مطلوب تری در مقابل اصطکاک و عوارض مربوطه برخوردار باشند. موادی مانند گرافیت و تفلن آغشته شده به گرافیت که دارای ضریب اصطکاک پایین و خاصیت خود روان کاری هستند جهت ساخت رینگها پرههای هادی و همچنین به عنوان پوشش دهنده پیچهای کمپرسور پیچی شدیدا مورد توجه هستند. همچنین میتوانید جهت بررسی پمپ ها به پست مربوط به پمپ ها مراجعه کنید و برای آشنایی بیشتر با سازندگان به اینجا مراجعه فرمایید.

با سلام

مطلب بسیار خوبی در خصوص “کمپرسور ها” بود. در صورت امکان در خصوص روغن های مورد استفاده در “کمپرسور ها” نیز مطلب منتشر کنید.

باتشکر