لوله های حفاری (Drill Pipes)

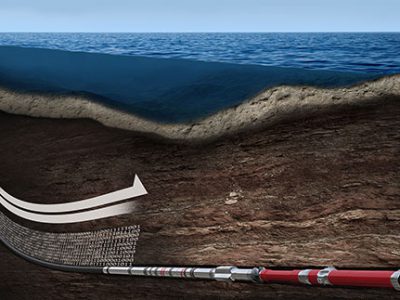

لوله حفاری جزء مؤلفه های سیستم چرخشی است که دو وظیفه مهم انتقال چرخش و گشتاور از سطح به عمق را، جهت حفر چاه و ایجاد یک مسیر برای عبور سیال حفاری جهت خنک کردن مته و انتقال ذرات کنده شده از انتهای چاه به سطح زمین بر عهده دارد. به واسطه همین دو وظیفه مهم، طراحی و ساخت لوله های حفاری حساس و دقیق بوده و با روش های خاصی صورت می گیرد. همچنین استفاده از این لوله ها نیاز به تجربه و مهارت لازم جهت آسیب نرساندن به لوله ها دارد.

لوله حفاری یک لوله بدون درز از جنس فولاد یا آلومینیم می باشد که برای انتقال نیروی چرخشی و سیال حفاری به مته، استفاده می شود. یک شاخه از لوله حفاری بدون در نظر گرفتن نقاط اتصال لوله (Tool Joints) می تواند از ۱۸ الی ۴۵ فوت (۵/۵ الى ۱۳/۷ متر) طول داشته باشد .

لوله حفاری

اگرچه لوله حفاری وظیفه اتصال بین لوله های وزنی و سطح را بر عهده دارد ولی خدمه دکل از آن به عنوان عامل تأمین کننده نیروی روی مته استفاده می کنند. البته، امکان دارد که بعضی اوقات در هنگام حفاری از لوله حفاری برای تأمین وزن روی مته استفاده گردد. همان طور که در شکل بالا ملاحظه می شود دیواره لوله سبک تر و نازک تر از دیواره های لوله های وزنی می باشد. ضخامت دیواره لوله فلزی معمولا از ۵/۰ اینچ (۱۲/۵ میلی متر) کمتر است و برای این که به طور مستقیم رزوه گردد بسیار نازک می باشد. بنابراین، به منظور امکان رزوه نمودن دو سر لوله، تولید کنندگان یک قطعه لولهای سنگین، ضخیم و کوتاه را تولید کرده اند که به آن اتصال یا بست لوله (Tool Joint) می گویند که به صورت نرینگی و مادگی ساخته می شود و به دو سر لوله جوش می گردد.

اطلاعات مختلف در مورد لوله حفاری (Drill Pipe)

۱- طبق استاندارد ( API 5DP ) تمام لوله های حفاری بدون استفاده از جوش تولید می گردند.

۲- طول لوله های حفاری در سه محدوده زیر قرار دارند:

الف) ۵/۵ متر تا ۶/۷ متر (۲۲-۱۸ فوت)

ب) ۸/۲ متر تا ۹/۱ متر (۳۰-۲۷ فوت)

ج) ۱۱/۶ متر تا ۱۳/۷ متر (۴۵-۳۸ فوت)

لوله های حفاری طبق استاندارد API به دسته های ” D” ، ” E ” ، ” G ” ، ” S “، X” ” و … طبقه بندی شده اند که لوله های ” G “، ” “S، “X” در مناطقی که فشار و دما بالاست به کار می روند. امروزه دسته های دیگری نیز موجود است که از استاندارد API خارج هستند. در جدول زیر مشخصات برخی از لوله های حفاری مشاهده می شود.

| درجه لوله حفاری

(API Grade) |

حداقل مقاومت واروی ( psi) | حداکثر مقاومت واروی ( psi) | حداقل مقاومت کششی (psi) |

| D-۵۵ | ۵۵۰۰۰ | ۸۵۰۰۰ | ۹۵۰۰۰ |

| E-۷۵ | ۷۵۰۰۰ | ۱۰۵۰۰۰ | ۱۰۰۰۰۰ |

| X-۹۵ | ۹۵۰۰۰ | ۱۲۵۰۰۰ | ۱۰۵۰۰۰ |

| G-۱۰۵ | ۱۰۵۰۰۰ | ۱۳۵۰۰۰ | ۱۱۵۰۰۰ |

| S-۱۳۵ | ۱۳۵۰۰۰ | ۱۶۵۰۰۰ | ۱۴۵۰۰۰ |

همان گونه که از جدول بالا پیداست تحمل نیروی کششی بعضی از این لوله های حفاری عبارتند از:

الف) حداقل Yield Strength نوع D فشار ۰۵۵۰۰ PSI

ب) حداقل Yield Strength نوع E فشار ۷۵۰۰۰ PSI

ج) حداقل Yield Strength نوع G فشار ۱۰۵۰۰۰ PSI

الف) حداقل Tensile Strength نوع D فشار ۹۵۰۰۰ PSI

ب) حداقل Tensile Strength نوع E فشار ۱۰۰۰۰۰ PSI

ج) حداقل Tensile Strength نوع G فشار ۱۱۵۰۰۰ PSI

چون این اعداد حداقل نیرو در هر مورد می باشد، مقدار متوسط وزن برای یک لوله در حالت نو خداقل در حدود ۱۰ درصد بیش از مقادیر ذکر شده می تواند در نظر گرفته شود. اما نیروی کششی وارد بر هر شاخه لوله حفاری را با محاسبه وزن رشته حفاری واقع در زیر آن شاخه تعیین می کنند.

درجه بندی لوله با توجه به مقدار فرسایش

|

درجه بندی لوله |

سایش (Wear) |

|

کلاس یک (Premium) |

۲۰% |

|

کلاس دو |

۲۰% |

|

کلاس سه |

۱/۲ ۳۷ |

تقسیم بندی لوله های حفاری

لوله های حفاری، بر اساس پارامترهای زیر تقسیم بندی می شوند:

۱- اندازه (Size) لوله یا قطر خارجی

۲- درجه (Grade) لوله

۳- طول لوله

۴- ضخامت دیواره

Type of ends upset -۵

قدرت لوله های حفاری

قدرت لوله های حفاری، مقدار تحمل لوله های حفاری در برابر نیروهای مختلف در شرایط نو می باشد که از طرف تولید کنندگان منتشر شده است. این مقادیر از طریق محاسبه به دست آمده اند و ناشرین یادآور می شوند که قضاوت صحیح مسؤولین دستگاه حفاری در مورد مقاومت های مختلف لوله ها و استفاده از چنین جداولی باید به کار گرفته شود.

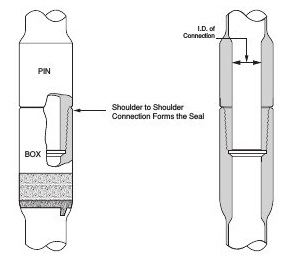

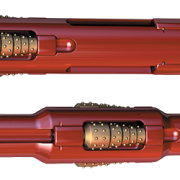

بستها یا اتصالات لوله های حفاری (Tool Joints)

طراحی و ساخت انواع اتصالات لوله های حفاری به دلیل به کار گیری آنها در حالت کشش می باشد. بست لوله، یک قطعه منفصل و جدای فلزی است که برای ایجاد خاصیت افزایش ناگهانی قطر، در هر انتها به لوله حفاری، بدون درز، جوش شده است. دیواره بست لوله به اندازه کافی برای ایجاد نرینگی (Pin) یا مادگی (Box)، روی آن ضخیم می باشد. برای آماده سازی لوله حفاری جهت جوش دادن، ابتدا سرهای لوله را گرم کرده و سپس انتهای گرم شده محکم و با قدرت کوبیده می شود. این ضربات و نیروهای سنگین وارد شده در راستای محور لوله به سر لوله، باعث ضخیم شدن فولاد در سر لوله می گردند. به سرهای ضخیم و تقویت شده، کله گی (Upset) می گویند.

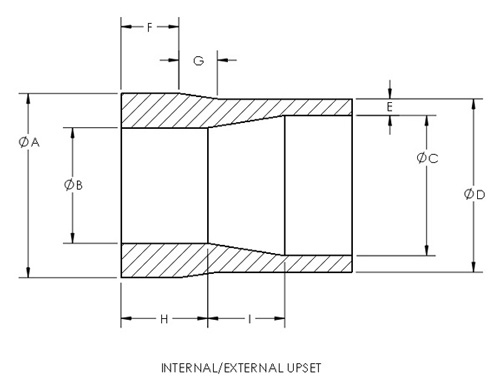

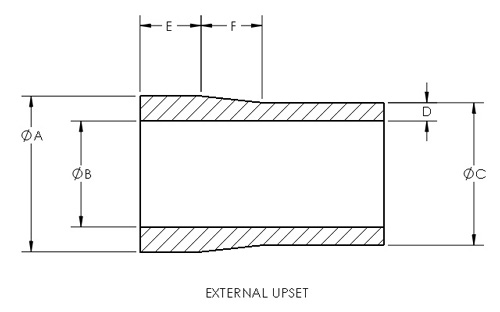

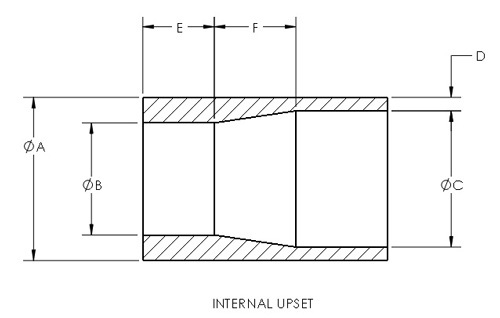

اتصالات لوله های حفاری دارای انواع ذیل است:

الف) اتصال نوع داخلی خارجی (IEU ( Internal – External Upset

در این نوع لوله، قطر خارجی محل اتصال بیشتر از بدنه لوله و قطر داخلی آن کمتر از بدنه لوله می باشد به عبارتی قطر داخلی کم شده و قطر خارجی افزایش می یابد. معمولا این نوع محل اتصال قوی ترین اتصال در لوله های حفاری است.

ب) اتصال نوع خارجی (EU ( External Upset

قطر داخلی محل اتصال تقریبا به اندازه قطر داخلی بدنه لوله، و قطر خارجی اتصال بزرگ تر از بدنه لوله می باشد.

ج) اتصال نوع داخلی (IU ( Internal – Upset

قطر داخلی محل اتصال، کم تر از قطر داخلی بدنه لوله می باشد. قطر خارجی اتصال، کمی بزرگ تر از اندازه بدنه لوله است. این نوع لوله را غالبا لوله Slime- Hole می نامند، زیرا که فضای بین لوله و دیواره چاه حداکثر مقدار ممکن می باشد.

وقتی که دو انتهای لوله حفاری تقویت شد، تولید کنندگان، بست های استوانه ای را با چرخاندن سریع بست لوله روی یک چرخ طیار (Flywheel) و تماس دادن بست با انتهای لوله به سرهای کله گی جوش می دهند. قرار گیری سر تقویت شده لوله در برابر چرخش بست لوله، گرمای کافی را برای به هم جوش خوردن آنها فراهم می کند. این نوع جوشکاری، به جوشکاری اصطکاکی یا اینرسی موسوم است. سرهای نرینگی و مادگی در هم پیچانده می شوند و با این روش لوله های حفاری به یکدیگر متصل می گردند.

Tool joint

دیواره بست های لوله در حدود ۲ اینچ ضخامت و ۱ فوت طول دارد. هر بست لوله، نرینگی یا مادگی شامل سطح انبر گیر و شانه بالابر می باشد.

بست لوله پس از ماشین کاری و شکل دهی به صورت نرینگی یا مادگی رزوه می شود. همچنین سطح خارجی تعدادی از آنها سخت کاری می شود تا عمر بست افزایش یابد. سخت کاری سطحی با روکش سخت (Case Hardening) روی بست لوله در برابر سایش و خوردگی خیلی بهتر و پیش تر از سطح فولاد معمولی تحمل و مقاومت دارد و در نتیجه عمر بست لوله را افزایش می دهد.

مشخصات مکانیکی بست های لوله

| حداقل مقاومت واروی (psi ) | حداقل مقاومت کششی ( psi) | حداقل افزایش طول (درصد) |

| ۱۲۰۰۰۰ | ۱۴۰۰۰۰ | ۱۳ |

مشخصات فنی لوله حفاری

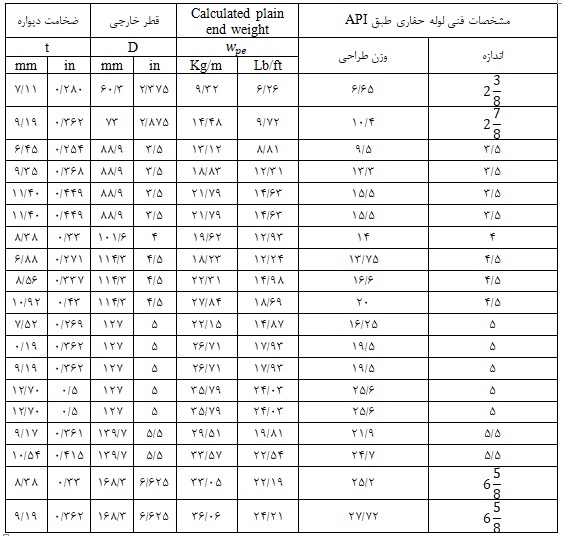

مشخصات ابعادی و وزنی لوله حفاری طبق استاندارد API SPEC 5D به صورت جدول زیر است:

Drill Pipe detail

جنس و مواد

گروه ها و درجه های فولاد مطابق با مشخصات فنی API SPEC 5D باید به روش دانه ریز (Fine Grain Practice) ساخته شوند. فولاد ساخته شده به روش فوق شامل یک یا چند عنصر تصفیه دانه ای (Grain Refining Elements) از قبیل آلومینیم، قلع، وانادیوم یا تیتانیوم به میزان مورد نظر، برای ایجاد اندازه دانه های اوستنیک دلخواه (Fine Austenitic Grain) می باشد.

خصوصیات مکانیکی

لوله حفاری ساخته شده طبق استاندارد API SPEC 5D باید الزامات کششی (Tensile Requirements) را دارا باشد

خصوصیات کششی به استثنای افزایش طول مربوط به بخش تقویت شده (Upset)، باید با الزامات ارائه شده برای بدنه لوله مطابق باشد.

در صورت وجود اختلاف در خصوصیات بخش تقویت شده (به جز در افزایش طول)، باید از نمونه تست کشش بریده شده و از بخش تقویت شده برای تعیین خصوصیات مورد نظر استفاده شود.

مقاومت تسلیم باید تنش کششی مورد نیاز برای ایجاد افزایش طول کلی در یک طول مشخص باشد، که این افزایش طول توسط یک کرنش سنج به صورت جدول زیر تعیین می شود:

مجموع افزایش طول

| درجه لوله حفاری | افزایش طول کلی (درصد) |

| E-۷۵ | ۰/۵ |

| X-۹۵ | ۰/۵ |

| G-۱۰۵ | ۰/۶ |

| S-۱۳۵ | ۰/۷ |

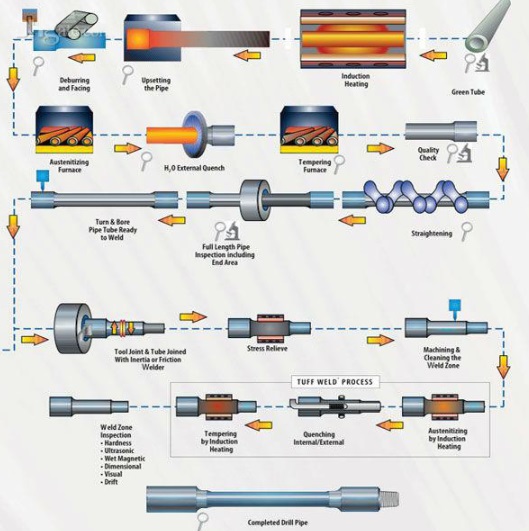

فرایند ساخت لوله های حفاری

لوله های حفاری مطابق با استاندارد (AIP SPEC 5D ) توسط فرایند تولید لوله بدون درز که در شکل زیر نشان داده شده، تولید می گردند:

Drill Pipe Manufactuering Process

لوله بدون درز (Seamless Tube)

لوله بدون درز ابتدا با ساخت یک لوله توخالی که دارای قطر و ضخامت بیش تر از مقدار نهایی است ساخته می شود. شمش نورد شده (billet) در ابتدا با روش فشاری (piercing press)، سوراخ می شود. برای لوله های با قطر کوچک فرایند (Mandrell Mill) استفاده می گردد. برای لوله های با قطر خارجی متوسط از جنس فولاد کربنی یا کم آلیاژ فرایند Mandrell Mill کاربرد دارد. لوله با قطر بزرگ، دیواره سنگین از جنس فولاد کربنی یا آلیاژی ضد زنگ توسط فرایند Erhardt Push Mill و اکستروژن عمودی ساخته می شوند که این اکستروژن عمودی مشابه استفاده از اکستروژن نوع Sejournet می باشد. لوله پر آلیاژ و دارای شکل خاص با استفاده از فرایند اکستروژن نوع Sejournet ساخته می شود. این فرایند با مواد در دمای شکل دهی فلزات (Hot – Metal Forming)، انجام می پذیرد.

فرایند سرد (Cold Processing) اضافی برای به دست آوردن دقت ابعادی بیشتر، تکمیل سطح و ساختار متالوژیکی می تواند انجام گیرد.

فرایند Pilger Mill ) Mandrel)

در این فرایند، یک شمش نورد شده فولادی تا دمای چکش خواری (Forging) گرم می شود و بین غلتک های یک دستگاه سوراخ کننده چرخشی گرم (Hot Rotary Piercing Mill) قرار می گیرد. نقطه سوراخ کاری در مرکز شمش قرار دارد و غلتک های چرخان برای حرکت دادن و جلو بردن شمش روی نقطه سوراخ شده در مرکز شمش و در امتداد محور طولی شمش ایجاد می شود. یک مندرل با قطر خارجی تقریبا برابر قطر داخلی لوله تکمیل شده در داخل سوراخ ایجاد شده در داخل شمش رانده می شود.

این ترکیب سنبه (مندرل) و شمش، بین غلتک های یک Pilger Mill که دارای شکل ظاهری بادامکی هستند قرار می گیرند، که این غلتک ها در خلاف جهت نیرویی که به شمش، توسط یک مکانیزم کوبیدن هیدرولیکی یا نیوماتیکی، وارد می شود، دوران می کنند. در فرایند Pilger Mill غلتکها در ابتدا شمش گرم را گرفته و پس از مقداری دوران، آن را به فرم یک شافت در می آورند. فشار غلتک ها شمش را به عقب بر می گرداند و در جهت مخالف به آن نیرو وارد می کند و مقطع لوله ای به دست آمده در مجاور شیار غلتک فشرده می شود و سطح آن صاف و یکنواخت می گردد. راندن شمش و مندرل در خلاف جهت Ram می باشد. پس از رسیدن به بخش باز بادامکی مکانیزم کوبیدن، دوباره شمش را به داخل غلتکها هدایت می کنند. در ادامه فرایند Pilger Mill لوله مجددا گرم می شود و برای ایجاد یکنواختی بیشتر در قطر، از میان یک کاهش دهنده قطر عبور داده می شود. لوله به دست آمده را لوله بدون درز به صورت گرم تکمیل شده یا (Hot Finished Seamless) می گویند. فرایند Pilger Mill کندتر از کشش متداول (Conventional Drawing) است.

فرایند Mannesman Plug Mill

در این فرایند شمش می تواند در دو سوراخ کننده چرخشی گرم (Hot Rotary Piercer ) سوراخ شود به دلیل این که کاهش بیشتر در قطر برای اندازه متوسط لوله و تیوب نیاز است. در ادامه فرایند سوراخ کردن، شمش سوراخ شده در یک Plug Mill قرار داده می شود که قطر را با دوران دادن تیوب روی یک مندر کاهش می دهد. چنانچه سطح مقطع دارای حالت بیضوی (Ovality) باشد، تیوب بین غلتکهای ماسورهای (Reeler) قرار داده می شود که برای تصحیح ابعادی و صیقلی کردن قطر داخلی و خارجی لوله در نظر گرفته شده اند. در نهایت پس از گرم کردن مجدد، لوله وارد یک غلتک ماسورهای (Reeler) و غلتک های مخصوص تعیین اندازه (Roller Sizer) برای تأمین یکنواختی بیشتر در قطر می شود.

استفاده از فرایندهای اکستروژن نوع Sejournet

فرایندهای اکستروژن نوع Sejournet مرسوم برای لوله های فولادی پر آلیاژ از قبیل فولادهای ضدزنگ و لوله های دارای شکل خاص استفاده می شوند. یک شمش مدرج نشده که تقریبا تا دمای ۲۳۰۰ درجه فارنهایت (°C ۱۲۶۰) گرم شده، در یک پرس عمودی با یک قالب اکستروژن در انتهای پرس قرار می گیرد. پس از به کار گیری سنبه (Ram) هیدرولیک روی شمش یک مندرل سوراخ کننده، همزمان با آن که سنبه (Ram)، شمش را سوراخ (Punch) می کند، یک استوانه توخالی یا سیلندر می سازد که آن قطعه سوراخ شده از میان خروجی قالب اکستروژن خارج می شود. در ادامه، سنبه برای وارد کردن فشار به شمش فعال می گردد و شمش از میان بخش حلقوی شکل گرفته بین مندرل سوراخ کن (Piercing Mandrel) و بخش حلقوی قالب، بیرون می آید.

در پرسهای افقی، عمل سوراخ کردن به عنوان یک عمل جداگانه انجام می شود یا از یک لوله توخالی با یک مندرل و قالب استفاده می شود. مندرلها و قالب ها از فولادهای پر آلیاژ حاوی تنگستن، مولیبدن و کروم دارای عدد سختی راکول C به مقدار تقریبی ۴۶ ساخته می شوند.

فرایند نوع Erhardt لوله بدون درز قالب گیری شده توخالی

فرایند Erhardt که در سال ۱۸۹۱ در آلمان توسط Henrich Erhardt توسعه یافت، عبارت است از گرم کردن یک شمش با مقطع مربعی تا دمای چکش خواری (Forging)، قرار دادن آن در یک قالب توخالی دایروی و سوراخ کردن ناقص آن توسط یک Piercing Mandrel به طوری که یک شکل فنجانی به دست می آید. در نتیجه سوراخ کردن در دمای چکش خواری (Forging)، شمش مربعی به صورت قالب دایروی در می آید. پس از گرم کردن مجدد، پوسته فنجانی شکل روی یک مندرل بسته شده و در میان یک سری از قالب ها فشار داده می شود تا قطر و ضخامت مورد نظر به دست آید. پس از آن انتهای فنجانی شکل بریده شده و جدا می شود و قطرهای داخلی و خارجی ماشین کاری می گردند. این فرایند برای لوله های با قطر بزرگ و لوله های بدون درز با دیواره سنگین استفاده می شوند.

تکمیل سرد و گرم لوله و تیوب بدون درز

لوله ای که توسط Mandrel Mill و Mannesman Plug Mill فرایندهای Erhardt Forging یا Sejournet ساخته شده است، در صورتی که کاربرد آن نیاز به عملیات تکمیلی دیگری نداشته باشد، می تواند به عنوان لوله و تیوب فولادی به صورت گرم تکمیل شده (Hot Finish) استفاده شود.

اگر عملیات تکمیلی دیگری مورد نیاز باشد، از قطر لوله توسط یک فرایند کاهش سرد (Cold Reduction) کاسته می شود. در استفاده از فرایندهای کاهش سرد، لوله کاهش قطر یافته، باید تحت عملیات حرارتی در یک کوره شبیه کوره انیلینگ روشن (Bright Anneling) یا در یک کوره بشکهای پیوسته (Continuous Barrel Furnace) قرار گیرد. متعاقب عملیات حرارتی لوله به روش سرد تکمیل شده (Cold Finished)، لوله باید از یک فرایند مستقیم سازی (Straightening) عبور نماید که در این فرایند هر گونه انحراف از حالت قائم به وجود آمده در لوله، توسط عملیات حرارتی یا کاهش سرد تصحیح می شود.

نکاتی که جهت مراقبت از لوله حفاری باید رعایت شوند:

هرگاه لوله حفاری در حالت کشش استفاده شود، زمان حمل و نقل، انبار کردن و بالا و پایین کردن آن در چاه، موارد زیر باید در نظر گرفته شوند:

۱- سطح آنها نباید خراش بردارد. این نکته به ویژه در مورد خراش های عرضی مهم است؛ زیرا، خراش های طولی خطرات بعدی کمتری در بر دارند. زمان بستن یا باز کردن لوله حفاری حتما هر دو گاز انبر (Tong) باید استفاده شوند، چون به کار بردن فقط یکی از آنها بیشتر باعث خراش روی لوله های حفاری می شود. این گونه خراشها چون طولی هستند زیاد خطرناک نخواهند بود ولی با وجود این، اگر گاز انبرها روی نقاط اتصال (Tool Joints) بسته شوند به دلیل مقاومت بیشتر نقاط اتصال، از وارد شدن صدمه به لوله حفاری نیز اجتناب به عمل خواهد آمد.

۲- از افتادن لوله حفاری روی اشیاء لبه دار سخت، مانند لبه میز دوار، باید به شدت اجتناب نمود.

٣- از بردن لوله حفاری خم دار به داخل چاه اجتناب شود..

۴- لوله چندبر (Kelly) خم دار نباید مورد استفاده قرار گیرد.

۵- لوله های حفاری که روی جا لوله ای (Pipe Rack) انباشته شده اند باید عاری از آب نمک یا گل نمکدار باشند. سوراخ هایی که داخل لوله حفاری به دلیل مجاورت با آب نمک به وجود می آیند مانند خراش های خارجی می توانند باعث شکافهای عرضی شده و خسارات کلی به لوله حفاری وارد نمایند.

اقدامات احتیاطی در مورد استفاده از لوله حفاری

اقدامات احتیاطی جهت جلوگیری از تضعیف جدی لوله حفاری و کشف عیوب به وجود آمده قبل از استفاده مجدد که معمولا منجر به نقص کامل لوله حفاری می شود به شرح زیر می باشند

۱- هنگام حفاری در همه حال لوله حفاری باید در حال کشش بوده و نقطه خنثی حتما باید در لوله های وزنی (Drill Collars ) باشد. به همین منظور وزن لوله های وزنی مورد استفاده در داخل گل باید ۱۰ تا ۲۰ درصد بیش از حداکثر وزنی باشد که روی مته وارد می شود. این طرز عمل در به تأخیر انداختن بروز نقص های حاصل از خوردگی کمک می نماید.

۲- لوله حفاری باید همیشه در حالت قائم باشد. این نکته به ویژه در بالای لوله های وزنی از اهمیت فوق العاده ای برخوردار است. نگهداری یک راست کننده (Straightener) سر چاه حفاری در تمام اوقات، ضرورت کامل داشته و باید مراقبت کامل به عمل آید که به خصوص لوله های وزنی و چندبر (Kelly) کاملا مستقیم باشند.

لوله ها را تا حد امکان، پایین، داخل لوله گیر (Slips) قرار داده تا از خم شدن آنها در موقع باز و بسته کردن جلوگیری به عمل آید. لوله گیر در حفره میز دوار قرار دارد و لوله های حفاری درون آن قرار می گیرند. وظیفه لوله گیر این است که لوله ها و ابزار مربوط را نگه دارد. در

در موقع پایین رفتن باید دقت کافی به عمل آید تا مته به جایی گیر نکند که باعث خم شدن لوله ها گردد. در موقع حمل و نقل به ویژه در مورد لوله های حفاری درجه ۳ دقت کافی به عمل آید تا از خمیدگی آنها جلوگیری شود. اخیرا به این مطلب اعتقاد پیدا شده که لوله های حفاری درجه ۳ در اندازه های ۵ اینچ و کوچک تر بسیار قابل انعطاف هستند به گونه ای که اگر به صورت ۳ تایی به هم وصل باشند (Stands)، گذشته از خطر خمیدگی، حمل و نقل آنها و نگهداری در داخل دکل حفاری (Derrick) نیز کار مشکلی می باشد. همچنین مدت زمانی که جهت قرار دادن آنها در دکل (Derrick) از دست داده می شود، بیشتر از زمانی است که از تقلیل تعداد دسته های سه تایی صرفه جویی می شود.

٣- جهت جلوگیری از نقص لوله حفاری، یکی از روش های شناخته شده، تغییر مکان پایین ترین سه قطعه لوله حفاری یعنی، سه قطعه بالای لوله های وزنی به بالای کلیه لوله های حفاری می باشد. بهتر است این تغییر مکان هر بار که از چاه خارج می شوند، انجام گیرد. این روش در صورت نداشتن کافی لوله های وزنی از استفاده مداوم چند لوله حفاری بالای لوله های وزنی در حالت تراکم (Compression) جلوگیری می نماید.

۴- از خراش اندازی و زدگی های عرضی حتى المکان باید جلوگیری شود؛ چون دلیل شکستگی بیش تر لوله های حفاری همین نقص شناخته شده است.

مین نقص شناخته شده است لوله حفاری نباید هرگز در داخل لوله گیر (Slips ) بچرخد.

جهت علامت گذاری هرگز از مهرهای فلزی استفاده نشود، بلکه باید از مهرهای مخصوص استفاده شود. ضمنا هیچ گاه نباید جهت این کار جوش برق به کار برد.

۵- با اضافه کردن مواد شیمیایی به گل خاصیت خورندگی می تواند برطرف شود ولی اصولا این روش بسیار گران تمام می شود. جهت رفع این مشکل معمولا کارخانه تولید کننده پیشنهاداتی ارائه می دهد.

قبلا ذکر شد که بهترین کار، مصرف مقدار کافی لوله های وزنی، جهت وزن لازم برای مته می باشد، به ترتیبی که لوله حفاری دائم در کشش باشد. این روش لااقل مشکل حاصل از خمیدگی را برطرف خواهد نمود. باید توجه شود زمانی که لوله ها خارج از چاه هستند، نمکهایی که داخل گل هست یا احتمالا از حفاری طبقات نمکی حاصل می شود، روی لوله ها باقی نماند که این خود باعث خورندگی خواهد شد.

ضمنا توصیه می شود که با بازرسی های مکرر، مواضع خوردگی را که باعث ترکهای عرضی می شوند پیدا نموده و چنین لوله هایی را فورا از سیستم خارج نمایند.

امروزه وسایل پیشرفته ای در اختیار هستند که قادر به تمیز کردن داخل لوله ها توسط برسهای مخصوص و آماده کردن آنها جهت بازرسی های خیلی دقیق توسط طیف نوری می باشند.

۶- جهت پیشگیری از خطرات ناشی از مصرف لوله های فرسوده، خمیده، لوله هایی که با عملیات مانده یابی (Fishing) از چاه خارج شده و غیره، باید چنین لوله هایی به دقت کنترل شوند تا از عملیات مانده یابی گران قیمت بعدی اجتناب شود. این نوع کنترل ها بهتر است در مواقعی که جهت تعمیرات یا تعویض نقاط اتصال (Tool Joints)، لوله ها را از چاه خارج می کنند، انجام شود و لوله ها باید به خصوص از نظر خمیدگی، ساییدگی خارج از محور و صدمات ناشی از لوله گیر (Slips) آزمایش شوند.

اخیرا توسط اشعه گاما دیواره نازک شده، ساییدگی نامتناسب با خوردگی زیاد لوله ها را می توان تعیین نمود.

۷- لوله هایی که در چاه گیر کرده باشند، هرگز نباید بیش از نقطه تسلیم (Yield Point) آنها کشیده شوند مگر این که چاره ای جز این نباشد. مقاومت واروی با مقاومت تسلیم (Yield Strength) لوله های مختلف توسط تولید کنندگان آنها منتشر و در اختیار مصرف کنندگان قرار دارد. البته، لازم است قبل از این که حتی به این مقادیر نزدیک شوند، همه روش های شناخته شده جهت آزاد کردن لوله امتحان .

نظرات