جدا کننده ها یا Separator تجهیزاتی هستند که عملیات جداسازی گاز از مایع را انجام می دهند.

همواره در عملیات جداسازی، مخلوط مواد که در حالتهای جامد، مایع و گاز قرار دارند از یکدیگر جدا میشوند. ولی این عملیات در جداکنندهها معمولا به معنی جداسازی گاز از مایع میباشد.

در بخشهای مختلف واحدها ممکن است بر اساس نیاز فرایند لازم باشد که مایعات همراه گاز از آن جدا شود و یا اینکه گاز خام وروردی به کارخانه اگر دارای مخلوطهای آب و نفت و جامدات به همراه خود میباشد قبل از آنکه تحت عملیات قرار گیرد لازم باشد که این مخلوطها از گاز جدا شوند، برای این منظور از دستگاهی بنام جدا کننده (Separator) استفاده میشود. یک جدا کننده میتواند دارای فقط یک ورودی و چندین خروجی باشد.

انواع جدا کنندهها

در شرکتهای پالایشگاهی و پتروشیمی جهت عملیات تصفیه گاز در حالتهای گاز – گاز و گاز – مایع از سه نوع جدا کننده که در ذیل نام برده شده اند استفاده میشود. انتخاب هرکدام از این جداکنندهها با توجه به رسیدن به اهداف مورد نظر و صرفه اقتصادی صورت میگیرد.

- جداکننده عمودی (Vertical Separator)

- جداکننده افقی (Horizontal Separator)

- جداکننده کروی (Spherical Separator)

جدا کننده های عمودی

جداکنندهای است استوانهای شکل و از جنس فولاد که محور اصلی آن نسبت به زمین بصورت عمودی قرار میگیرد. جداکنندههای عمودی در ابعاد و حجم مختلف ساخته میشوند اما معمولا دارای قطر ۷ فوت (۲ متر و ارتفاع ۲۴ فوت (۷/۵ متر) با حجم ۴۰۰ فوت مکعب (۱۱۳۲۷ لیتر) میباشند

در این جدا کننده، عملیات جداسازی بر اساس حرکت گریز از مرکز صورت میپذیرد. بدین نحو که مخلوط گاز و مایع توسط نازل ورودی (Inlet Nozzle) که معمولا در نیمه بالایی جدا کننده قرار دارد وارد محفظه استوانهای شکل (Chamber) میشود.

مخلوط گاز و مایع با گذشتن از صفحه انحراف دهنده ورودی (Inlet Diverted) که به شکل مایل و زاویه دار میباشد دارای حرکت دورانی میشود و در این حالت دو نیرو به گاز و مایع وارد میشود که منجر به جدا شدن آنها از یکدیگر میگردد. یکی تاثیر نیروی ثقل زمین است و دیگری عمل چرخش که منجر به ایجاد نیروی گریز از مرکز میشود و این نیرو باعث میگردد که ذرات مایع روی دیواره جدا کننده جمع شوند.

گازی که هنوز دارای مقداری مایع بصورت قطرات ریز و پودری شکل میباشد در میان محفظه جداکننده به سمت بالا حرکت میکند و وارد یک استوانه چرخشی (Swirl Cylinder) میشود. در استوانه چرخان، گاز مجددأ حرکت دورانی پیدا کرده و سرعتش بالا میرود و مایعات باقی مانده در آن به کناره قطعهای به نام مخروط منحرف کننده (Deflection) رانده میشود.

جدا کننده های عمودی

مایعات جدا شده از گاز توسط لولههای تخلیه (Drain Tubes) که به دیواره محفظه جدا کننده متصل هستند به سمت پایین و قسمت تحتانی جدا کننده سرازیر میشوند.

پس از عبور گاز از استوانه چرخان، ممکن است که هنوز گاز دارای مقداری قطرات بسیار ریز مایع باشد. با ادامه حرکت گاز به سمت بالا، گاز وارد نم گیر گنبدی شکل (Scrubber Dome) که در قسمت فوقانی محفظه جدا کننده قرار دارد میشود و ذرات ریز مایع باقی مانده از آن جدا میگردد. در نهایت گاز از محفظه گاز خشک (Dry Gas Chamber) که در بالای نم گیر قرار دارد عبور میکند و گاز خشک بدست آمده از طریق لوله خروجی و توسط نازل خروجی (Gas Outlet Nozzle) از بالای جدا کننده خارج میشود.

مایعات حاصل شده از عملیات جداسازی که در پایین محفظه جدا کننده جمع شده اند توسط نازل خروجی مایعات (Oil Outlet Nozzle) از پایین جدا کننده خارج میشوند. سطح مایعات در پایین محفظه جدا کننده توسط جسمی شناور و یک شیر کنترل تنظیم میگردد.

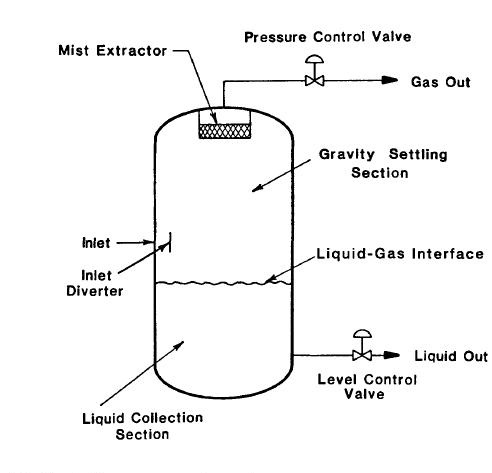

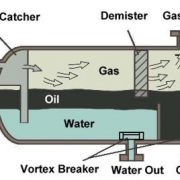

شماتیک جدا کننده ها

در قسمت انتهای پایینی جدا کننده، یک مسیر تخلیه (Drain Connection) تعبیه شده است که برای تمیز کاری داخل جدا کننده از مواد رسوبی مورد استفاده قرار میگیرد.

جدا کننده عمودی دارای استفاده گستردهای در صنعت میباشد و چون بصورت عمودی نصب میشود، برای مکانهایی که با کمبود فضا مواجه هستند مناسب میباشد. این نوع جدا کننده برای دبیهای ورودی با فشار پایین کاربرد دارد و قابلیت جداسازی حجم وسیعی از فاز مایع را دارد و کنترل سطح مایع در آن از اهمیت کمتری برخوردار است. در جدا کننده عمودی بدلیل فاصله عمودی زیادی که بین سطح مایع و خروجی گاز وجود دارد، مایع تمایل کمتری برای خروج از فاز مایع و ورود به فاز گاز دارد و اگر ذرات جامد همراه با گاز وجود داشته باشند، جداسازی آنها در جدا کننده عمودی آسانتر خواهد بود. جدا کننده عمودی در مقایسه با نوع افقی نیازمند قطر بزرگتری برای ظرفیت ثابت دبی بخار میباشد لذا در مواردی که حجم مایع نسبت به حجم گاز بیشتر است مورد استفاده قرار میگیرد. این نوع جدا کننده دارای هزینه بیشتر و طراحی دقیقتر میباشد و بازدهی آنها بستگی به درصد ذرات جدا شده دارد.

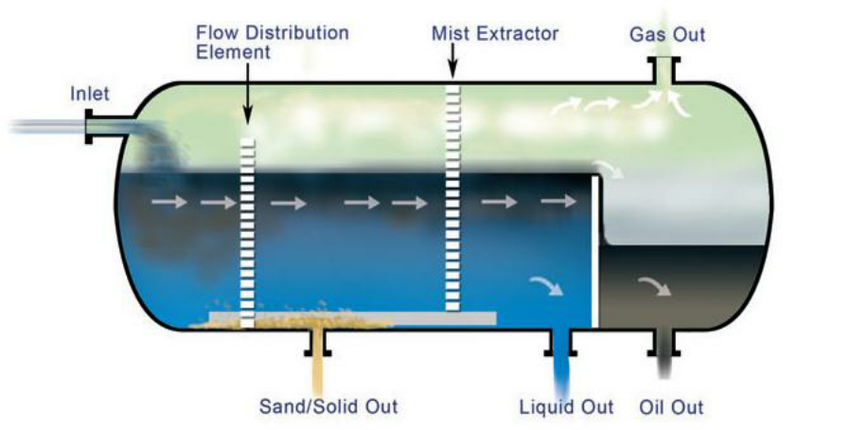

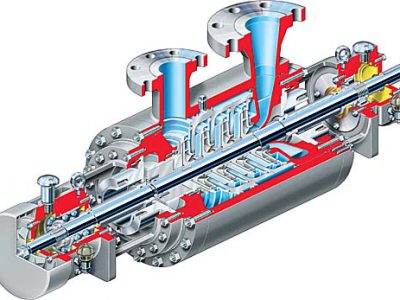

جدا کننده های افقی

استوانهای شکل است و بصورت افقی نصب میشود. مخلوط گاز و مایع از یک سمت به جدا کننده وارد شده و در طول محفظه حرکت میکند و گاز پس از جا گذاشتن ناخالصیها از سمت دیگر جدا کننده خارج میشود. گاز ورودی به جدا کننده افقی بر اثر فضای درونی زیاد و طول مسیر زیاد حرکت سیال، سرعتش کاهش مییابد و همین امر باعث جداسازی مواد ناخالص بر اثر نیروی ثقل میشود.

جدا کننده افقی از لحاظ هندسی به دو نوع تک مخزنی و دو مخزنی تقسیم بندی میشود.

در جدا کننده افقی نوع تک مخزنی، مخلوط گاز – مایع پس از ورود به محفظه و عبور از صفحه انحراف دهنده زاویه دار، با تغییر جهت جریان مواجه میشود. در این حالت گازها و مایعات سبک تر بصورت پودر به سمت بالای محفظه حرکت میکنند و مایعات سنگین تر به قسمت پایین محفظه میریزند. گازهای مرطوب با حرکت خود وارد فضایی بنام Deforming Element میشوند که در آنجا قطرات ریزتر به هم میپیوندند و قطرات بزرگتر را تشکیل میدهند و به درون محل تجمع مایعات در ته جدا کننده میریزند. گازی که تقریبا خشک شده است وارد مرحله نم گیری میشود و در آنجا آخرین ذرات ریز مایع را جا میگذارد. در نهایت گاز خشک شده از قسمت خروجی گاز در بالای مخزن خارج میشود و مایعات جدا شده از قسمت خروجی مایع در پایین مخزن جدا میشوند. لازم به ذکر است که مایعی که از گاز جدا شده است در طول ته مخزن و در حرکت به سمت خروجی، از بین صفحاتی به نام صفحات موج شکن (Wave Breaker) عبور میکند که این صفحات از ایجاد امواج در مایع جلوگیری میکنند.

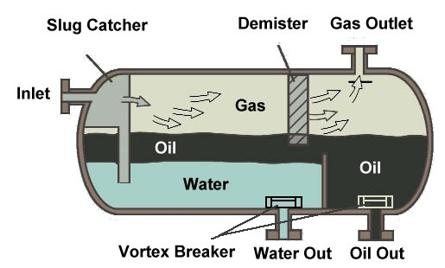

شماتیک جداکننده های افقی

جدا کننده های افقی نوع دو مخزنی، از دو ظرف تشکیل شده است که یکی بالای دیگری و به موازات آن نصب شده است. مخزن پایینی جهت ذخیره مایع استفاده میشود. این دو ظرف توسط کانالهایی که در انتهای آنها قرار دارد به یکدیگر مرتبط میشوند و مایعات جدا شده از طریق همین کانالها به مخزن ذخیره مایع (مخزن پایینی) میریزند. تعداد کانالهای ارتباطی ممکن است از دو عدد بیشتر باشد. در جدا کننده های مخلوط گاز – مایع ابتدا در ظرف بالایی جریان مییابد و با طی کردن مسیر و رطوبت گیری از گاز، عملیات جدا سازی انجام میگیرد. مایعات جدا شده ابتدا در کف ظرف بالایی جمع میشوند و سپس توسط کانالهای ارتباطی به ظرف پایینی وارد میشوند. گازهای خشک جدا شده از قسمت فوقانی ظرف بالایی و مایعات جدا شده از قسمت تحتانی ظرف پایینی خارج میگردند.

بطور کلی جدا کننده افقی برای محدوده وسیعی از نسبت گاز به مایع، فشار و دبی سیال مناسب میباشد و از سرعت جدا سازی بالایی برخوردار است. در صورتی که دبی سیال بالا باشد، میزان گاز نسبت به مایع در مخلوط دو فازی بالاتر باشد، جدا سازی سه فازی مورد نظر باشد، حجم بالای جدا سازی نیاز باشد و لازم باشد سرعت رو به پایین مایع کم باشد، استفاده از جدا کننده افقی توصیه میگردد. بازدهی این نوع جدا کننده به خصوصیات سیال ورودی، ابعاد مخزن و نوع اجزای داخلی نصب شده بستگی دارد.

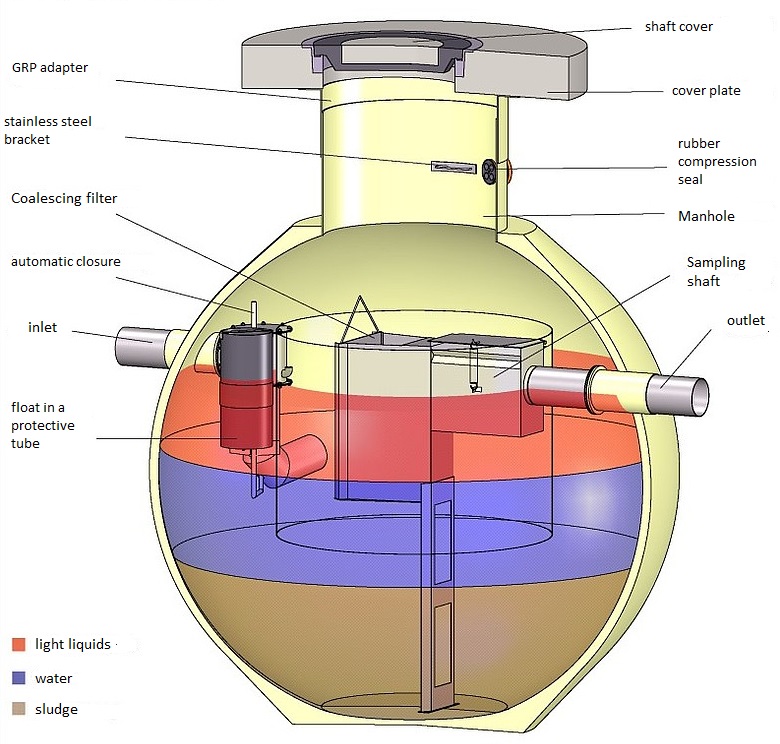

جدا کننده های کروی

این نوع جدا کننده به شکل یک مخزن کروی میباشد که بر روی یک پایه نصب میشود. جدا کنندههای کروی در ابعاد و ظرفیتهای گازی مختلف وجود دارند. قطر داخلی آنها معمولا ۱۰ فوت (۳ متر) و بیشتر میباشد و حجم آنها ممکن است تا ۱۰۰ میلیون فوت مکعب هم برسد. جدا کنندههای کروی بیشتر برای جدا سازی حجمهای زیاد گاز از حجمهای خیلی کوچک مایع بکار میروند.

مخزن یک جدا کننده کروی توسط یک صفحه به دو بخش بالایی و پایینی تقسیم میشود. جریان سیال ورودی به مخزن نیز توسط یک جدا کننده جریان به دو قسمت تقسیم میشود. تقسیم کردن جریان به دو قسمت به گاز این امکان را میدهد که راحت تر از مایع جدا شده و به سمت بالای مخزن حرکت کند.

انحراف دهندهایی در انتهای جدا کننده جریان تعبیه شده است که بعد از تقسیم جریان سیال، آن را بر روی صفحه جدا کننده مخزن میریزد و بدین طریق یک لایه نازک از مایعات بر روی صفحه تشکیل میشود که در این حالت گازها میتوانند براحتی سطح مایع را ترک کنند.

مایعاتی که بر روی صفحه جدا کننده های مخزن قرار دارند از درون سوراخهای ایجاد شده بر روی صفحه عبور میکنند و به بخش پایینی مخزن میریزند. سطح مایع در پایین مخزن توسط یک جسم شناور که به شیر کنترل مرتبط است تنظیم میگردد.

جداکننده های کروی

در بخش بالایی مخزن، گازهای جدا شده وارد رطوبت گیر میشوند و آخرین ذرات ریز مایع باقی مانده نیز از آنها جدا میشود. مایعات بدست آمده در این قسمت توسط لولهای از درون رطوبت گیر به بخش پایینی تجمع مایع منتقل میشوند. فشار گاز در بخش بالایی مخزن توسط یک فشار سنج که به شیر تنظیم فشار مرتبط است اندازه گیری شده و تنظیم میگردد.

اجزای جدا کنندهها

در بین مطالب ارایه شده در بالا به برخی از قطعات موجود در جدا کننده ها و وظیفه مربوطه آن اشاره شد. نظیر نازل ورودی، نازل خروجی گاز، نازل خروجی مایع، صفحه انحراف دهنده ورودی، رطوبت گیر، صفحات موج شکن، مسیر تخلیه، و … حال جهت تکمیل مباحث، سایر اجزا مورد استفاده در یک جدا کننده به اختصار معرفی میگردند.

در مورد رطوبت گیر (Scrubber Dome or Mist Extractor) باید گفت که ساختمان آن از تعدادی صفحات افقی و عمودی که به ترتیب خاصی قرار گرفته اند تشکیل شده است که در آنها چندین لایه تور سیمی بافته شده که به آن Mesh گفته میشود گذاشته شده است. گاهی اوقات نیز از پکینگ استفاده شده است. (پکینک ها، حلقههایی هستند با اشکال منظم یا نامنظم از جنس سرامیک یا پلاستیک که جهت جداسازی در برجهای توپر بکار میروند). یک رطوبت گیر ذرات ریز مایع را از گاز جدا کرده و همانند یک صافی عمل میکند.

مایع در هنگام خارج شدن از جدا کننده، حالت دورانی به خود میگیرد. حرکت دورانی مایع باعث ایجاد فضای خالی در مایع بشکل گردابی شکل و مخروطی میشود که گاز موجود در جدا کننده میتواند وارد این فضای خالی شده و همراه با مایع خارج شود. بنابراین برای جلوگیری از گردابی شدن جریان از قطعهای بنام گرداب شکن (Vortex Breaker) استفاده میشود. گرداب شکن به شکل علامت جمع (+) میباشد و از صفحاتی تشکیل شده است که این صفحات در مسیر خروجی مایع قرار دارند و از حرکت دورانی جریان که تولید گرداب میکند جلوگیری میکنند.

جهت بازرسی و تعمیرات داخل جدا کننده ها، از یک نازل بنام نازل آدم رو (Man Hole) استفاده میشود. این دریچه برای جدا کننده افقی در انتهای آن و برای جدا کننده عمودی در کنار بدنه تعبیه شده است. به این نازل، Man Way نیز گفته میشود.

برای نشان دادن فشار جدا کننده ها، سطح مایع و همچنین اعلام وضعیت عادی یا غیر عادی جدا کننده، از تجهیزات ابزار دقیق (Instrument Devices) استفاده میشود. نظیر فشار سنج، حرارت سنج، سطح سنج.

برای کنترل فشار و جلوگیری از بالا رفتن آن از شیر ایمنی (Relief Valve) استفاده میشود.

در مواقعی لازم است که گاز وارد جدا کننده نشود، لذا از یک مسیر لوله و شیر کمکی تحت عنوان By Pass Line استفاده میشود و گاز توسط آن به مسیر اصلی هدایت میشود.

شماتیک جداکننده ها

برای دیدن سطح مایعات درون جدا کننده ها از شیشه نشان دهنده سطح (Sight Glass) استفاده میشود.

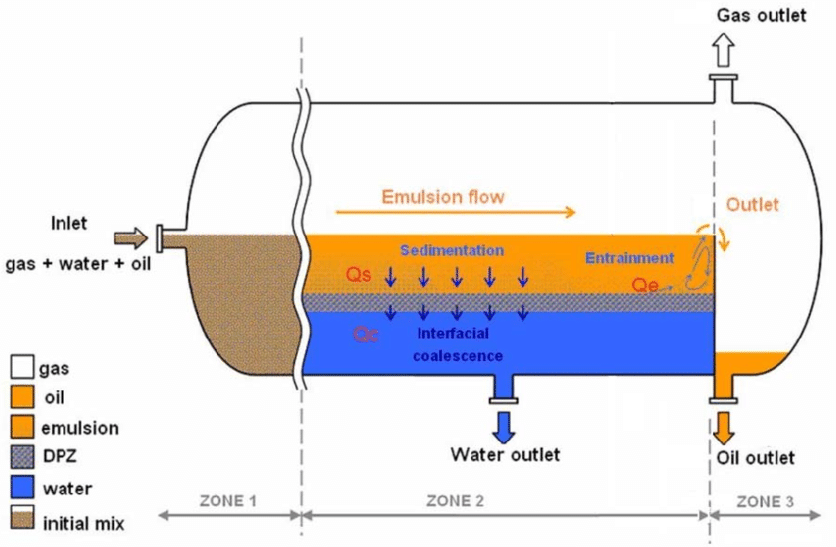

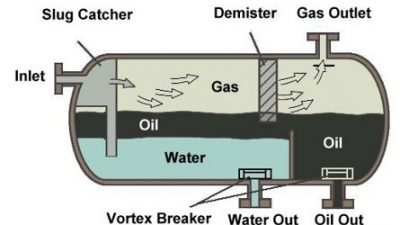

جدا کننده های سه فازی

توسط این جدا کننده ها عملیات جدا سازی در سه فاز صورت میپذیرد، جدا کننده سه فازی بصورت افقی ساخته میشود. عملیات آب زدایی و گاز زدایی بر روی نفت ورودی به این جدا کننده ها صورت میپذیرد. بنحوی که نفت برای مدت معلومی در جدا کننده هامیماند و گاز در قسمت فوقانی ظرف و آب در قسمت تحتانی ظرف و نفت در وسط ظرف جمع میشود، تشکیل این سه فاز مجزا به علت اختلاف در دانسیته این سیالات میباشد.

جداکننده سه فازی

نفت پس از عبور از جدا کننده های سه فازی وارد جدا کننده دو فازی میشود تا مابقی گاز همراه آن جدا شود.

سایر ظروف جدا کننده ها

در صنعت همواره برای مقاصد گوناگون و جداسازیهای مختلف با توجه به نیاز فرایندی سیستم، از انواع ظروف که آنها را با نام درام (Vessel or Drum) میشناسند نیز استفاده میشود. این ظروف هر کدام برای مکانی خاص، عملیات جداسازی را به نحوی فراهم میکنند که مواد مورد نظر از یکدیگر جدا شوند. این ظروف با توجه به کاربریهای مختلفی که دارند نامهای مختلفی نیز به آنها داده شده است که در ادامه به اختصار به معرفی آنها پرداخته شده است.

۱- جدا کننده های ظرف مایع گیر (Knock Out Drum ): این ظرف که به K.O Drum معروف است جهت جداسازی مایع از گاز بکار گرفته میشود. به عنوان مثال گازهای مشعل قبل از سوزانده شدن وارد این درام میشوند.

ظرف مایع گیر (Knock Out Drum )

ناک اوت درام خود به دو دسته زیر تقسیم بندی میشود:

- Free Water Knock Out Drum

- Total Liquid Knock Out Drum

از درام Free Water برای تفکیک آب آزاد از یک جریان سیال که شامل گاز و مایع هیدروکربوری و آب میباشد استفاده میشود. در این درام آب جدا شده خود تشکیل یک فاز را میدهد و مخلوط مایع و گاز فاز دیگر را ایجاد میکنند. مخلوط دو فازی مایع – گاز توسط یک لوله برای عملیات جداسازی بعدی ظرف را ترک میکند.

از درام Total Liquid برای جداسازی مایعات از یک جریان گاز با فشار بالا استفاده میشود. این دارم معمولا بصورت سه فازی و همراه با یک واحد تفکیک با سرما بکار گرفته میشود.

۲-جدا کننده های ظرف تبخیر آنی (Flash Drum): این ظرف جهت جداسازی مواد سبکتر از مواد سنگین تر بکار گرفته میشود و معمولا در مسیرهایی قرار داده میشود که فشار عملیاتی در آن نسبت به جریان ورودی پایین تر میباشد.

۳-جدا کننده های ظرف تماس دهنده (Contact Drum): این ظرف جهت بالا بردن خلوص گازها و عاری کردن مایعات از گازهای حل شده در آنها بکار گرفته میشود.

ظرف تماس دهنده (Contact Drum)

۴- جدا کننده های ظرف شوینده (Wash Drum): این ظرف جهت جذب ناخالصیها بکار گرفته میشود. ماده شوینده میتواند آب یا مواد شیمیایی باشد که به عنوان مثال مرکاپتان موجود در مواد نفتی سبک مورد استفاده قرار میگیرد.

۵- جدا کننده های ظرف صافی (Filter Drum ): این ظرف معمولا از مواد جامد نظیر شن و ماسه و زغال فعال پر شده است و به عنوان یک صافی عمل میکند که میتواند ذرات معلق همراه با سیال را جدا سازد. نظیر جداسازی ذرات جامد همراه با گاز خشک.

۶- جدا کننده های ظرف ذره گیر (Scrubber Drum): این ظرف برای جریانهایی که دارای نسبت خیلی زیاد گاز به مایع هستند بکار گرفته میشود. اسکرابرهای سیکلونی (Cyclone) با ایجاد حرکت گردابی گاز و با کمک تفاوت دانسیته گاز و ذرات معلق، عملیات تفکیک دو یا چند فاز را از یکدیگر انجام میدهند. این ظرف معمولا در مسیر ایستگاههای گاز به عنوان مرحله اول جداسازی گاز، و همچنین قبل از کمپرسور یا خشک کننده قرار داده میشود تا از ورود ذرات ریز مایع به این تجهیزات جلوگیری کند.

۷-جدا کننده های ظرف پیوسته (Coalescer Drum): این ظرف جهت آب گیری از محصولات و یا جداسازی چربی از آب بکار گرفته میشود. همچنین برای پالایش جریانهای میعانات بخار داغ مناسب است. این ظرف، آلودگی روغنی را از سیال مورد نظر پاک میکند، به عنوان مثال به روغن زدایی جریانهای پساب میتوان اشاره کرد.

۸- جدا کننده های ظرف انبساط (Expansion Drum): این ظرف در جداسازی که با استفاده از سرما انجام میشود بکار گرفته میشود. در این ظرف گاز منبسط میشود.

۹- جدا کننده های ظرف برجی (Tower): ظروف برجی به شکل استوانهای عمودی هستند و در داخل خود دارای سینی و پکینگ میباشند که برای تفکیک مواد از یکدیگر به کار گرفته میشوند.

نظرات