از برجها(Tower) به منظور جداسازی مواد تشکیل دهنده یک ماده از یکدیگر استفاده میشود و بطور کلی میتوان گفت که اساس جداسازی در برجها(Tower) مبتنی بر اختلاف نقطه جوش مواد در فشار عملیاتی برج است که بر این اساس با انتقال جرم و حرارت بین فازهای بخار و مایع که در مراحل جداسازی صورت میگیرد، خالص سازی و جداسازی فازها بتدریج صورت میگیرد. برجها(Tower) بصورت استوانهای شکل و بطور عمودی ساخته و نصب میشوند.

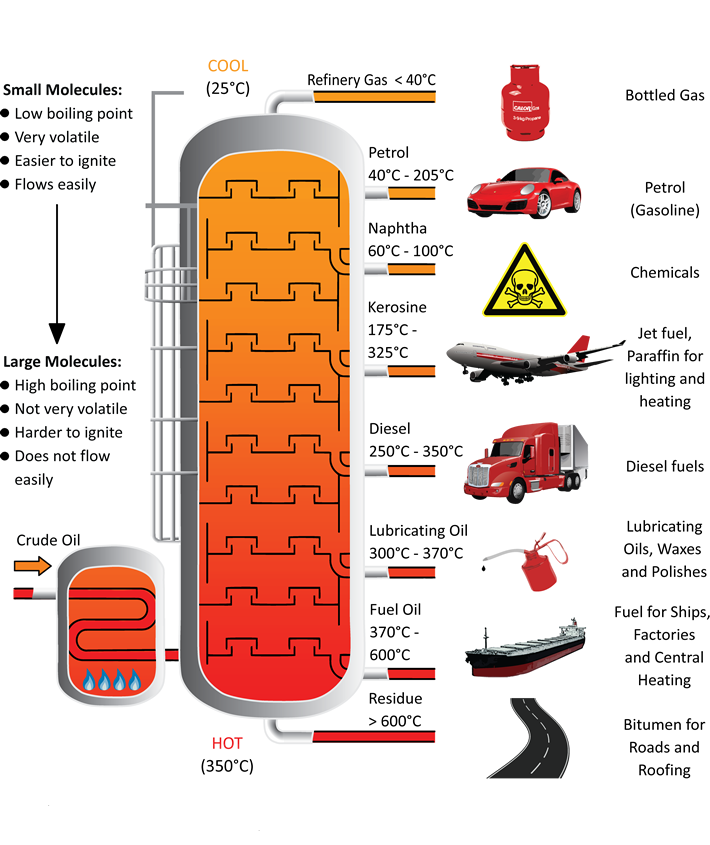

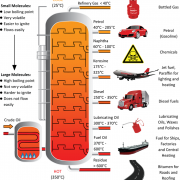

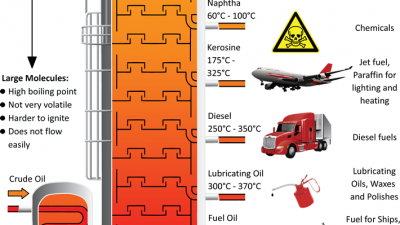

به عنوان مثال میتوان به برجها(Tower) تقطیر یا distillation tower در یک واحد پالایشگاهی اشاره کرد. برجهای تقطیر معمولا حداکثر تا ارتفاع ۱۰۶ متر ساخته میشوند و دارای دو نازل خروجی در بالا و پایین برج، برای خروج محصولات بالا سری و پایین سری و همچنین نازلهایی در بخشهای میانی به منظور گرفتن محصولات جانبی میباشند. اساس کار برجهای تقطیر، تفکیک فیزیکی مواد مبتنی بر اختلاف در نقطه جوش آنها میباشد.

برجها(Tower) تقطیر یا distillation tower

نفت خام از هیدروکربورهای متفاوتی با دماهای جوش مختلف تشکیل شده است لذا با استفاده از همین خصوصیت، در واحد تقطیر این مواد تفکیک و عمل جداسازی صورت میگیرد.

انواع برجها(Tower)

- برجها(Tower) سینی دار (Tray Tower)

- برجها(Tower) پر شده (Packed Tower)

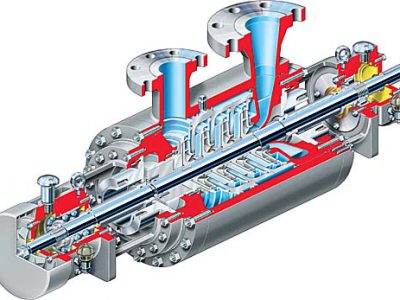

برجها(Tower) سینی دار (Tray Tower)

این نوع برجها(Tower) در داخل خود دارای صفحات فلزی مسطح با طراحیهای خاص میباشند که با فواصل مشخص از یکدیگر قرار گرفته اند. به این صفحات فلزی، سینی (Tray) گفته میشود که بر روی خود دارای سوراخهایی میباشند. از سینیها به منظور ایجاد تماس بین فاز گاز و فاز مایع استفاده میشود،

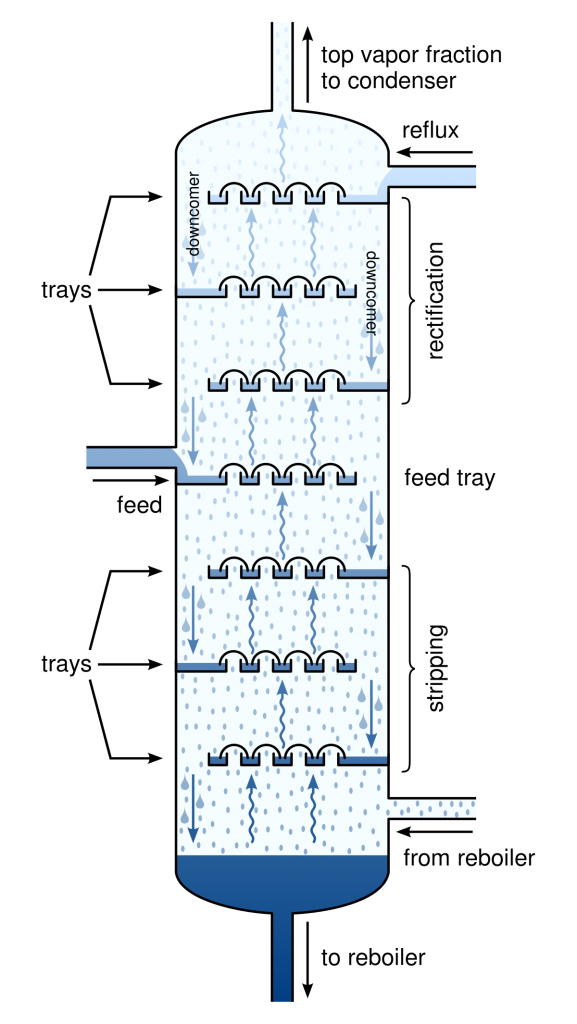

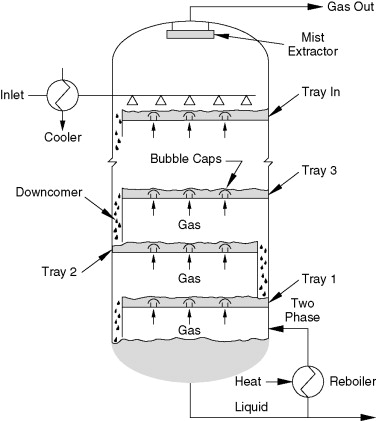

در این برجها(Tower)، فاز مایع از بالای برج وارد شده و تحت نیروی ثقل به سمت پایین جریان مییابد. مایع در مسیر خود از طریق یک مجرای ریزش مایع به نام ناودانی (Downcomer or Down Spouts) به سمت پایین میریزد. ناودانی بصورت صفحهای عمود بر سینی قرار گرفته است که مقدار کمی از سطح سینی بالاتر میباشد. یک ناودانی به اندازه ارتفاعی که از سطح سینی دارد باعث نگه داشتن مایع بر روی سینی میشود و ما بقی سیال مایع از طریق آن به سمت پایین و بر روی سینی بعدی میریزد. مایع پس از عبور از روی هر سینی از طریق ناودانی بعدی به سینی بعدی منتقل میشود و حرکت مایع به همین ترتیب به سمت پایین برج ادامه مییابد.

گاز از پایین وارد برج میشود و به سمت بالا حرکت میکند. هر سینی بر روی خود دارای سوراخهایی میباشد. گاز از سوراخهای هر سینی عبور میکند و به دلیل اینکه بر روی سینی لایهای از مایع در حال حرکت است، گاز در درون مایع جاری بر روی سینی، پراکنده شده و بصورت حبابهایی در میآید و در این حالت سطح تماس بین فاز گاز و فاز مایع افزایش مییابد. حباب های گازی آغشته به مایع ضمن تبادل حرارت در هر مرحله، سینی مربوطه را ترک کرده و به سمت سینی بالاتر میروند و در نهایت گاز تصفیه شده از بالای برج خارج میشود.

برای افزایش بازده برجها(Tower) بر روی هر سینی باید سطح تماس و همچنین زمان تماس فاز گاز و فاز مایع زیاد باشد. بالا بودن سطح و زمان تماس باعث میشود که عمل نفوذ بین دو فاز بخوبی انجام پذیرد. از طرفی برای بدست آوردن ضرایب انتقال جرم بالا، داشتن تلاطم زیاد ضروری میباشد.

برجها(Tower) سینی دار جهت تقطیر نفت خام

اگر سرعت گاز نسبتا زیاد باشد، گاز در مایع پخش میشود و لایهای از کف روی صفحه تولید میگردد که در این حالت سطح تماس زیاد خواهد شد. اگر عمق مایع روی هر سینی زیاد باشد، حبابهای گاز برای خروج از درون مایع مدت زمان بیشتری را صرف میکنند و بدین ترتیب زمان تماس طولانی میشود.

اگر گاز دارای سرعت خیلی زیاد باشد باعث میشود که قطرات ریزی از مایع در گاز مانده و به سمت سینی بالاتر حرکت کند. به این مشکل در برجها(Tower)، ماندگی قطرات مایع در گاز (Entrainment) میگویند. مایعی که به این ترتیب حمل میشود سبب کاهش اختلاف غلظت که عامل اصلی برای انتقال جرم است گردیده و بازده سینی را کاهش میدهد. بنابراین افزایش سرعت فاز گاز تا حدی که سبب افت بازده در اثر ماندگی نگردد قابل قبول خواهد بود

همچنین لازم به ذکر است که عمق بسیار زیاد مایع و سرعتهای بسیار زیاد گاز باعث افت فشار بسیار زیاد فاز گاز در سینی میگردد که این موضوع نیز خود میتواند منجر به بروز مشکلاتی گردد.

دیاگرام برج ها (Tower) نوع Tray Tower

انواع سینیها

-

- سینیهای مشبک (Sieve Tray)

- سینیهای فنجانی (Bubble Cap Tray )

- سینیهای شیردار (Floating Cap Tray or Valve Tray)

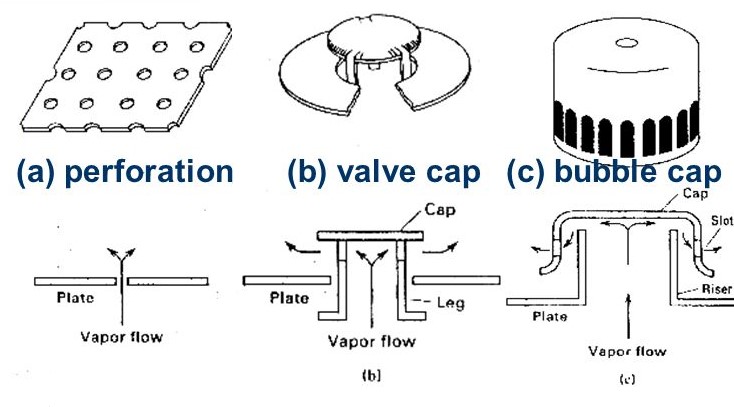

سینیهای مشبک ساده ترین و پرکاربرد ترین نوع سینیها هستند که هزینه ساخت آنها بسیار کم میباشد. در این سینیها احتمال چکه کردن مایع از سوراخها وجود دارد. چکه کردن مایع باعث کاهش زمان تماس دو فاز و کاهش راندمان سینی میشود. در طراحی سینی میزان چکه کردن مایع بررسی میشود تا در حد مجاز باشد.

در سینیهای فنجانی، لولههای کوتاهی به نام رایزر (Riser) روی سوراخهای سینی قرار گرفته اند که بر روی آنها کلاهکهایی (Cap) وجود دارد و محیط اطراف کلاهکها دارای شیارهایی (Slot) میباشد. گاز توسط لولههای کوتاه به سمت بالا آمده و از طریق شیارهای اطراف کلاهک بصورت حبابهای گازی به فاز مایع روی سینی وارد میشود. این سینیها دارای هزینه ساخت زیاد هستند و امروزه در تاسیسات جدید بکار گرفته نمیشوند.

در سینیهای شیردار، بر روی سوراخهای سینی، از درپوشهای متحرک که همانند یک شیر عمل میکنند استفاده شده است. در پوشهای متحرک با افزایش و کاهش جریان گاز، بالا و پایین میروند و بدین ترتیب مسیر حرکت گاز بیشتر و کمتر میشود.

انواع سینیها در برج ها(Tower)

امروزه در اغلب برجها(Tower) از سینیهای مشبک و یا شیردار استفاده میشود. سینیها از ورقهای فلزی و گاها از آلیاژهای مخصوص ساخته میشوند و ضخامت آنها با توجه به میزان خوردگی مجاز تعیین میگردد. سینیها معمولا با توجه به ابعاد برج با فاصله ۵۰ سانتیمتری و یا ۱۵ سانتیمتری از یکدیگر قرار میگیرند. سینیها باید به شکلی درون برج قرار بگیرند که با حرکت سیال جابجا نشوند، بدین منظور آنها را به بدنه برج وصل میکنند و از میلههای نگه دارنده در زیر آنها استفاده میشود. امکان تمیز کردن سینیها و یا بیرون آوردن آنها میبایست تأمین گردد. در برجهای بزرگ به ازای هر ۱۰ سینی، یک راه ورود به نام نازل آدم رو (Man Hole or Man Way Nozzle) تعبیه میشود. در برجهای کوچک مجموعهای از سینیهای ساخته شده را از طریق محوری که سینیها به آن متصل هستند و توسط Spacer از یکدیگر جدا شده اند، درون برج قرار میدهند.

پارامترهایی نظیر قیمت، افت فشار، ظرفیت، انعطاف پذیری و راندمان، در مقایسه سینیها با یکدیگر موثر هستند و همواره در انتخاب آنها مد نظر قرار داده میشوند.

قیمت سینیها وابسته به جنس مورد استفاده در ساخت آنها میباشد، اما اگر سینیها از یک جنس ساخته شوند از ارزانترین به گرانترین به ترتیب: سینیهای مشبک، سینیهای شیردار، سینیهای فنجانی قرار میگیرند. افت فشار سینی در برجی که در شرایط خلاء کار میکند اهمیت بیشتری مییابد، افت فشار سینیها از کمترین به بیشترین به ترتیب: سینیهای مشبک، سینیهای شیردار، سینیهای فنجانی میباشند. ظرفیت سینی، به قطر ستون لازم برای عبور جریان مشخصی از فازها گفته میشود و ظرفیت سینیها از بیشترین به کمترین به ترتیب: سینیهای مشبک، سینیهای شیردار، سینیهای فنجانی قرار میگیرند. انعطاف پذیری سینی به این مفهوم بیان میشود که اگر تغییری در دبی فاز گاز یا فاز مایع ایجاد شود، سینی با راندمان پایدار و قابل قبولی کار کند که به ترتیب سینیهای فنجانی، سینیهای شیردار و سینیهای مشبک قرار میگیرند. نسبت بالاترین دبی مجاز به کمترین دبی مجاز، Turn Down Ratio نامیده میشود.

بطور کلی با توجه به مطالب ارایه شده در بالا میتوان به این نتیجه رسید که سینیهای مشبک بدلیل داشتن قیمت ارزان، افت فشار کم، ظرفیت زیاد و انعطاف پذیری قابل قبول در محدوده طراحی دارای کاربرد فراوان و استفاده گسترده میباشند. در صورت عدم دستیابی به Turn Down Ratio استفاده از سینیهای شیردار مناسب میباشد و جهت اطمینان از وجود مایع بر روی تمام سینیها استفاده از سینیهای فنجانی نیز میتواند مد نظر قرار داده شود.

موارد استفاده از برجهای سینی دار در برجها(Tower)

- برای دامنه وسیعی از دبی گاز و مایع مناسب هستند.

- برای شرایط عملیاتی دما بالا مناسب هستند.

- از نظر طراحی و راندمان دارای قابلیت اطمینان بیشتری هستند.

- برای برجهای بزرگ از قابلیت تعمیر و نگهداری و تمیز کاری راحت تری برخوردارند.

برجها(Tower) پر شده (Packed Tower)

در این برجها(Tower) فاز مایع بصورت پراکنده در میآید. انواع برجهای پراکنده عبارتند از:

- برجها(Tower) دیواره مرطوب (Wetted Wall Tower)

- برجها(Tower) پاششی (Spray Chamber Tower)

- برجها(Tower) ستون پر شده (Packed Columns Tower)

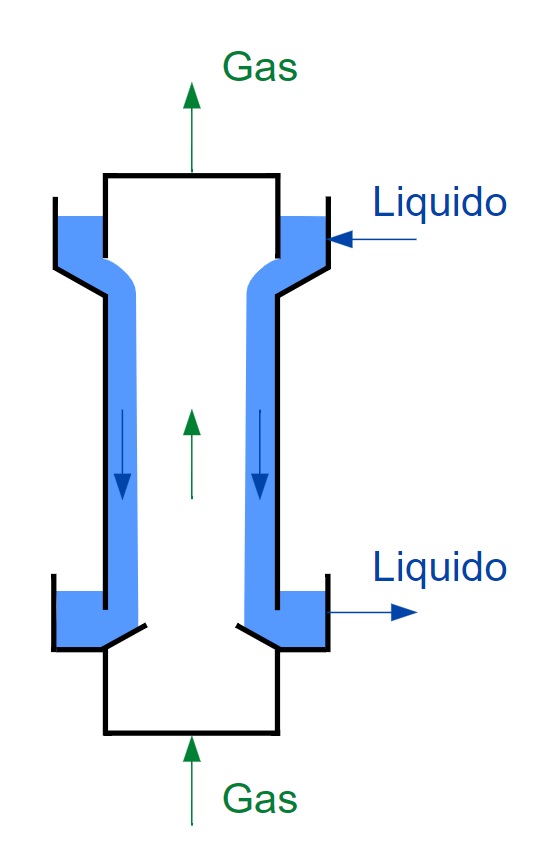

در برجها(Tower) دیواره مرطوب، مایع از بالا به پایین بصورت لایه نازک در سطح داخلی برج جریان مییابد. در این برج گاز میتواند بصورت هم جهت و یا مخالف جهت حرکت مایع جریان یابد. افت فشار در این برج بسیار کم میباشد و از کاربردهای آن میتوان به جذب کلر از فاز گاز توسط فیلم مایع اشاره کرد، همچنین این تجهیز برای انجام کارهای تحقیقاتی بسیار مناسب میباشد بدلیل اینکه سطح تماس بین دو فاز کاملا ملموس میباشد.

برجها(Tower) دیواره مرطوب

در برجها(Tower) پاششی، مایع از طریق نازل به درون فاز گاز بصورت قطرات ریز پراکنده میشود. در این برج تماس گاز و مایع میتواند بصورت هم جهت (در برجهای پاششی افقی) و یا مخالف جهت هم باشد. در برج پاششی، مایع با عبور از نازل، افت فشار زیادی پیدا میکند لذا هزینه پمپاژ مایع برای این برج بسیار زیاد میگردد.( به مقاله پمپ مراجعه شود) افت فشار گاز در برج پاششی کم و ماندگی قطرات مایع توسط فاز گاز در آن زیاد میباشد. نسبت قطر به طول در برج پاششی حائز اهمیت است و از حد معینی نمیتواند کمتر باشد، چونکه قطرات مایع پس از پراکنده شدن به دیواره برج رسیده و عمل پاشش مفید واقع نمیشود.

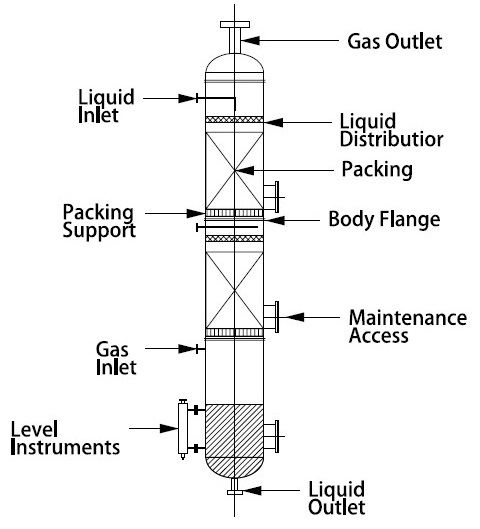

برجها(Tower) پر شده (Packed Tower)

برجها(Tower) ستون پر شده بیشتر در سیستمهای گاز – مابع و مایع- مایع به منظور انجام عملیات تقطیر و یا جذب استفاده میشود. در این برجها به منظور بالا بردن سطح تماس بین فازها از قطعات پر کن تحت عنوان پکینگ (Packing) استفاده میشود. مایع ورودی که میتواند یک حلال خالص و یا محلول رقیقی از حل شده در حلال باشد و آن را لیکور رقیق میگویند، توسط قطعه توزیع کننده (Distributor) از بالا وارد برج میشود و در حالت ایده آل سطوح پکینگها را بطور یکنواخت خیس میکند. گاز از زیر وارد برج شده و بصورت ناهمسو با جریان مایع، از طریق سوراخهای ریز پکینگها به سمت بالا جریان مییابد. پکینگها مساحت تماس بزرگی را بین مایع و گاز ایجاد میکنند و تماس نزدیکی بین دو فاز برقرار میگردد. در نهایت گاز رقیق از بالای برج خارج گردد و مایع غلیظ که به آن لیکور غلیظ میگویند از پایین برج خارج میشود.

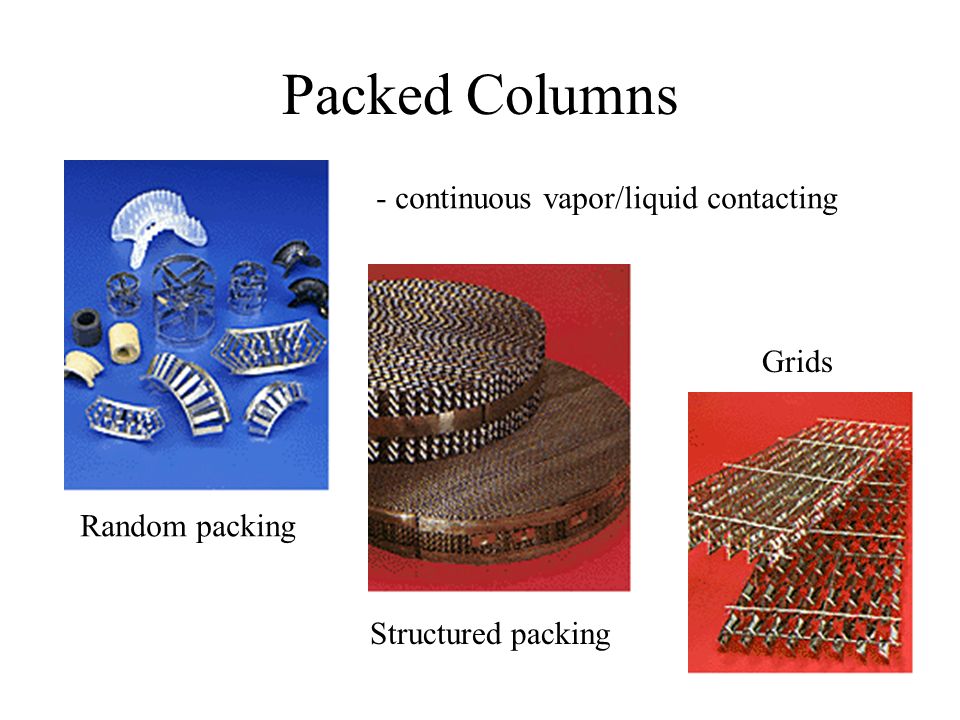

انواع پکینگها در برجها(Tower) پر شده (Packed Tower)

پکینگها دارای انواع مختلفی میباشند و به سه دسته اصلی ذیل تقسیم بندی میشوند:

- پکینگهای نامنظم یا فلهای

- پکینگهای دستی

- پکینگهای منظم یا ساختار دار

انواع پکینگها در برجها(Tower) پر شده (Packed Tower)

پکینگهای فلهای بصورت تصادفی در برج ریخته میشوند و دارای بعد اصلی ۶ تا ۷۵ میلیمتر (۱/۴ تا ۳ اینچ) میباشند. این پکینگها از جنسهای چینی، پلاستیکهای مختلف، و گاها فلزی بصورت حلقههای جدار نازک فولادی یا آلومینیومی ساخته میشوند. استفاده از پکینگهای نامنظم، ضریب تخلخل ۶۰ تا ۹۰ درصد را فراهم میکند و در صنعت از آنها بیشتر استفاده میشود.

پکینگهای دستی کمتر مورد استفاده قرار میگیرند و دارای ابعاد ۵۰ تا ۲۰۰ میلیمتر (۲ تا ۸ اینچ) میباشند.

پکینگهای ساختمند با شکل هندسی منظم در ابتدا از توری سیمی ساخته شدند. متداول ترین آنها از ورقهای فلزی کنگرهای متخلخل اند که در آنها ورقههای مجاور به هم طوری آرایش داده شده اند که مایع روی سطوح آنها پخش شود و بخار در کانالهایی که از کنگرهها تشکیل میشوند عبور کند، کانالها با افق زاویه ۴۵ درجه دارند. گنگرههای مثلثی دارای قاعده ۲۵ تا ۴۰ میلیمتر و ضلع ۱۷ تا ۲۵ میلیمتر و ارتفاع ۱۰ تا ۱۵ میلیمتر هستند و ضریب تخلخل آنها در گستره ۹۳ تا ۹۷ درصد میباشد. پکینگهای منظم گرانتر میباشند. افت فشار گاز کمتری ایجاد میکنند و دیی گازها درون آنها بیشتر است.

بطور کلی پکینگها از جنسهای سرامیکی، سفالی، فلزی، پلاستیک پلی پروپیلن و چینی ساخته میشوند.( انتخاب جنس پکینگ به دبی سیالات و دمای عملیات و همچنین خوردگی بستگی دارد. برای سیالات خورنده از نوعهای سرامیکی و سفالی و چینی استفاده میشود اما برای محلولهای قلیایی قوی مناسب نیستند. برای دماهای متوسط و در شرایطی که سیال حلال آلى نباشد از نوع پلاستیکی استفاده میشود اما این نوع در دماهای بالا تغییر شکل داده و لذا برای عملیاتهای دمای بالا نظیر تقطیر مناسب نمیباشد. برای ستونهای با قطر بزرگ از پکینگهای بزرگ استفاده میشود و بلعکس. در شرایط عملیاتی دبی بالا اگر از پکینگهای با ضخامت کم استفاده شده باشد بدلیل نداشتن مقاومت کافی امکان تغییر شکل و شکستن آنها وجود دارد.

برای ریختن پکینگهایی که امکان تغییر شکل و شکستن آنها وجود دارد نظیر پکینگهای فلزی با ضخامت کم و پکینگهای سرامیکی، در ابتدا ستون را از آب پر میکنند (اگر آب برای سیستم مضر نباشد) و سپس پکینگها بصورت نامنظم در آن ریخته میشود. در صورتی که نتوان از آب استفاده کرد بهتر است از پکینگهای منظم استفاده شود. آنها را میبایست به آرامی و توسط وسیله مکانیکی از فاصله کمتر از نیم متر بصورت روی هم درون برج قرار داد.

هر چه قدر پکینگ کوچکتر باشد بهتر است چون سطح تماس بیشتری بین دو فاز ایجاد میکند و هر چه قدر ساختمان بازتری داشته باشد بهتر است چون افت فشار گاز کمتری ایجاد میکند. شکل ظاهری پکینگ باید به نحوی باشد که به توزیع یکنواخت جریان کمک کند. پکینگ میبایست استحکام کافی را داشته باشد و در برابر سیال مورد استفاده در برج، بی اثر باشد.

برای تحمل وزن پکینگها و سیالات بین آنها از نگه دارنده (Support) استفاده میشود. در صورت طراحی غلط نگه دارنده پکینگها احتمال افزایش افت فشار گاز وجود دارد. باید توجه داشت که سوراخهای نگه دارنده توسط پکینگها مسدود نشود، در صورت امکان میتوان چیدمان چند ردیف اول را بصورت منظم انجام داد.

بر روی سطح بالایی پکینگها از صفحهای بنام متوقف کننده (Hold – Down plate) استفاده میشود. این صفحه از حرکت و جابجایی پکینگها به سمت بالا در مواقعی که دبی گاز زیاد میشود جلوگیری میکند. افزایش دبی گاز ممکن است باعث شکسته شدن پکینگهای شکننده و حمل آنها به سمت بالا گردد. این اتفاق منجر به مسدود شدن مواضع خروج گاز و ورودی مایع میشود که توسط صفحات متوقف کننده پکینگ از بروز آن جلوگیری میگردد.

برای پخش کردن جریان مایع در بالای برجها(Tower) از قطعه توزیع کننده (Distributor) استفاده میشود. طراحی توزیع کننده در راندمان برجهای پکینگ دار بسیار مهم میباشد به نحوی که میبایست در تمام ستون تماس دو فاز برقرار گردد.

موارد استفاده از برجها(Tower) پر شده (Packed Tower)

- برای سیستمهای با مایعات خورنده، آتش زا، سمی و حلالها مناسب هستند

- برای سیستمهای کف زا مناسب هستند

- برای ساختن برجهای با قطر کم مناسب هستند.

- برای سیستمهای با دبی کم و دمای بالا مناسب نیستند.

- دارای افت فشار کمتری در مقایسه با برجهای سینی دار میباشند.

- برای برجهای کوچک از قابلیت تعمیر و نگهداری و تمیز کاری راحت تری برخوردارند.

نظرات